全站搜索

Buscar en todo el sitio web

Buscar en todo el sitio web

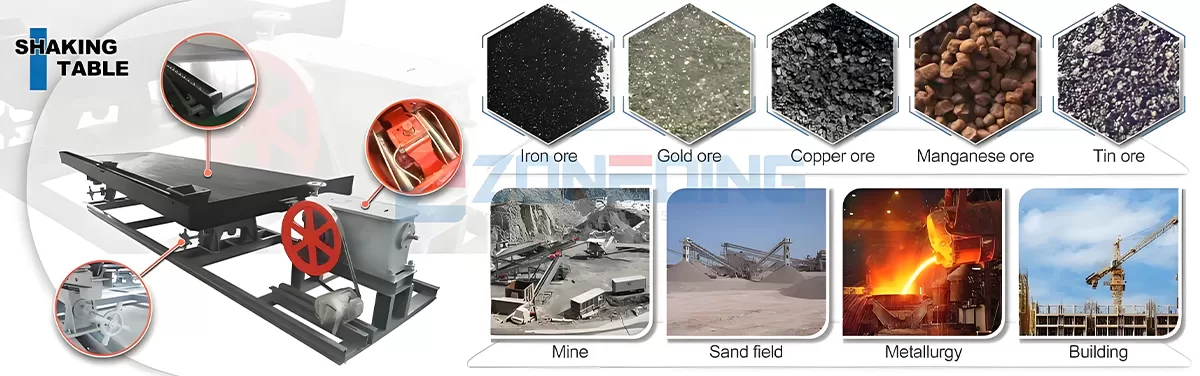

La mesa vibratoria también se denomina mesa agitadora y es el equipo de tratamiento de minerales por gravedad más utilizado. Su eficacia de la separación es mayor que el equipo general de la separación de la gravedad.

La mesa vibradora es un tipo de equipo de beneficio por gravedad, que se utiliza principalmente para la separación de oro, plata, plomo-zinc, tantalio-zinc, estaño y otros metales raros y minerales de metales preciosos. El papel de la mesa vibradora es similar al concentrador centrífugo de oro, pertenece al equipo de lavado de mineral de oro aluvial, rara vez se utiliza en el desbaste de mineral de oro aluvial, sobre todo se utiliza en el desbaste de mineral de oro aluvial concentrado de mineral de vestirse y purificación. Puede extraer oro de alta pureza.

La mesa vibrante de separación de oro es adecuada para procesar minerales con un tamaño de partícula más fino. Según el tamaño de las partículas del mineral, se puede dividir en tres tipos: lecho de arena gruesa, lecho de arena fina y lecho de lodo de mineral. Entre ellos, el lecho de arena gruesa es adecuado para separar el tamaño de partícula del material Para partículas de mineral tan pequeñas como 0,5 mm, el lecho de arena fina es adecuado para procesar partículas de mineral con un rango de tamaño de partícula de 0,5 a 0,074 mm, y el lecho de lodo de mineral es adecuado para procesar partículas de mineral con un tamaño de partícula de 0,074 a 0,037 mm.

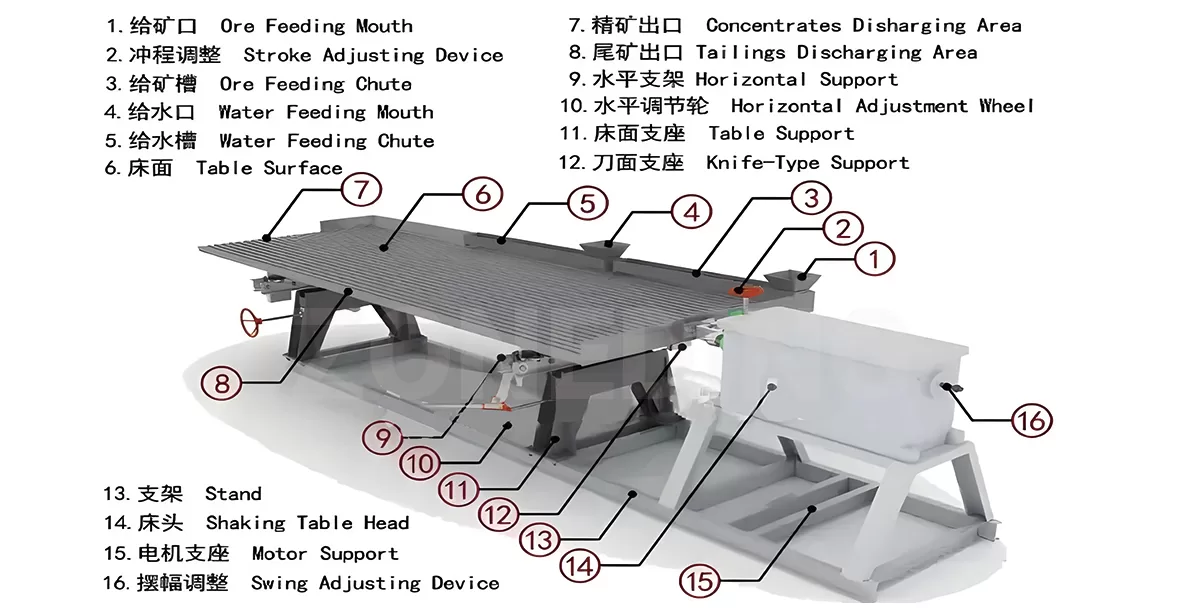

Cabezal: contiene el motor eléctrico, dispositivo de transmisión, para proporcionar energía a la mesa de agitación.

Superficie del lecho: la zona de trabajo para la clasificación del mineral, hecha de material resistente al desgaste con bandas de lecho.

Regulador de inclinación: sirve para ajustar el ángulo de inclinación de la bancada para optimizar el efecto de clasificación.

Depósito de agua: Proporciona el flujo de agua necesario para la clasificación para ayudar a aflojar y estratificar el mineral.

Depósitos: contienen el mineral que se va a clasificar.

Barras estriadas: guían el movimiento del mineral en el lecho.

Sistema de lubricación: Garantiza el buen funcionamiento de los componentes de la mesa de agitación y reduce el desgaste.

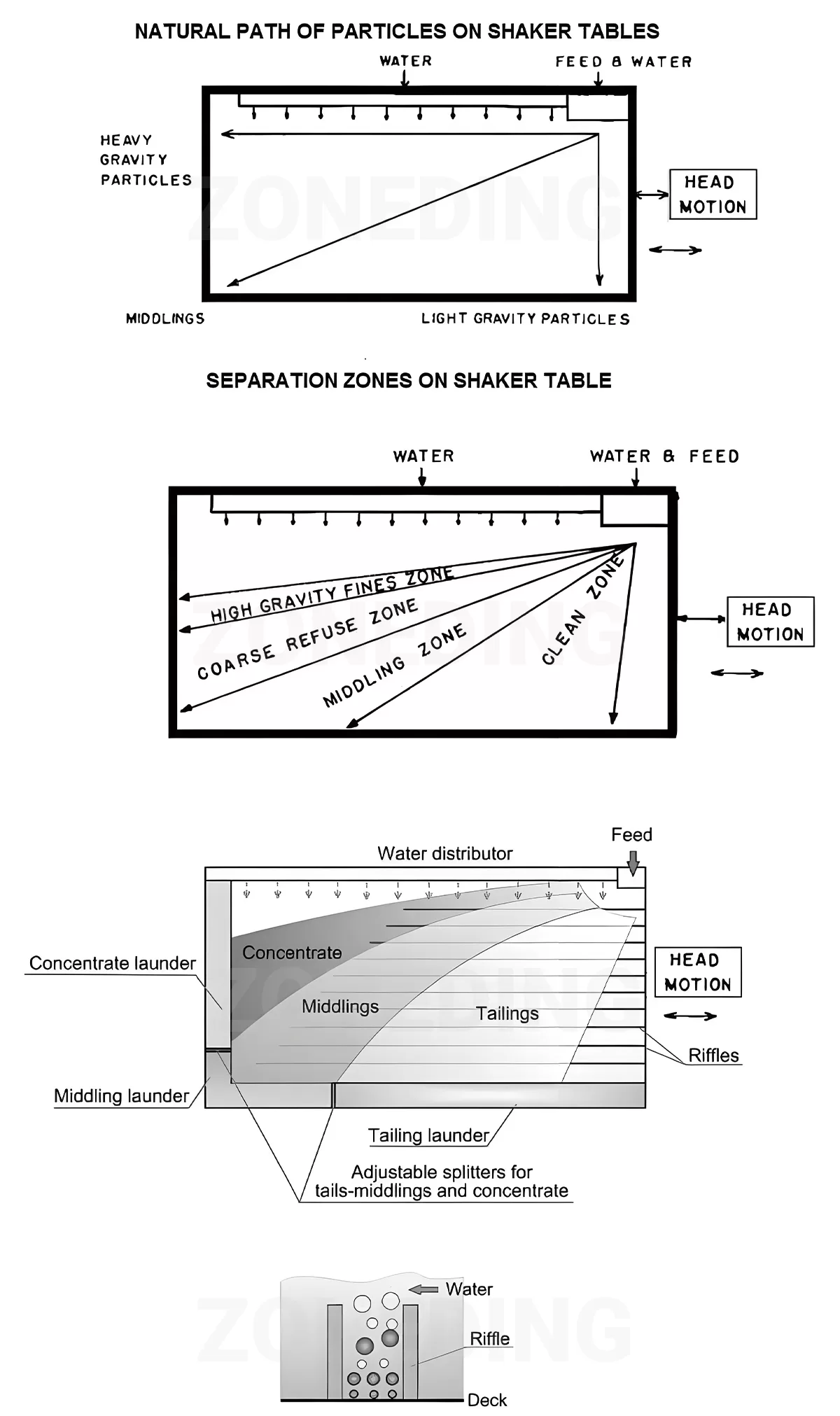

La mesa de agitación de la máquina Zhongding se basa principalmente en su trayectoria de agitación única y el diseño de la cama para realizar la separación de minerales. Cuando el motor arranca, la potencia se transmite al cigüeñal de la mesa de agitación a través del dispositivo de transmisión como correa o engranaje. A continuación, el cigüeñal gira, impulsando la biela y el balancín para un movimiento de vaivén hacia arriba y hacia abajo o hacia delante y hacia atrás. Este movimiento hace que la superficie del lecho produzca cierta vibración e inclinación, de modo que las partículas minerales en la superficie del lecho para la estratificación y el movimiento.

Como las partículas minerales de diferentes densidades tienen diferentes velocidades de sedimentación bajo el efecto combinado de la vibración y el flujo de agua, se estratificarán gradualmente y se moverán a diferentes posiciones en el lecho en el orden de densidad de menor a mayor. Finalmente, ajustando el ángulo de inclinación del lecho y los parámetros de vibración, las partículas minerales de diferentes densidades pueden ser descargadas desde los puertos de concentrado y relaves del lecho, realizando así la separación efectiva del mineral.

| Nombre | Mesa concentradora de arena | Mesa concentradora de arena fina | Mesa concentradora de lodos | |

| Superficie de la cama Dimensiones | Longitud (mm) | 4450 | 4450 | 4450 |

| Parte motriz Anchura(mm) | 1855 | 1855 | 1855 | |

| Parte concentrada Anchura(mm) | 1546 | 1546 | 1546 | |

| Tamaño máximo de alimentación (mm) | 2 | 0.5 | 0.15 | |

| Cantidad de alimento (t/d) | 30-60 | 10-20 | 15-25 | |

| Espesor de alimentación(%) | 25-30 | 20-25 | 15-25 | |

| Carrera(mm) | 16-22 | 11-16 | 8-16 | |

| Frecuencia(f) | 45-48 | 48-53 | 50-57 | |

| Superficie del lecho Cantidad de agua(t/d) | 80-150 | 30-60 | 10-17 | |

| Superficie del lecho Oblicuidad horizontal(°) | 2.5-4.5 | 1.5-3.5 | 1-2 | |

| Superficie del lecho Oblicuidad del retrato(%) | 1.4 | 0.92 | -- | |

| Esquina del tablero(°) | 32-42 | 40 | 42 | |

| Área de concentración(㎡) | 7.6 | 7.6 | 7.6 | |

| Superficie del lecho Relación de longitud | 2.6 | 2.6 | 2.6 | |

| Forma de la superficie del lecho lateral | Rectángulo | Zigzag | Triángulo | |

| Potencia del motor (kw) | 1.1 | 1.1 | 1.1 | |

| Dispositivo de transmisión | Enlace de excentricidad | |||

Contesta: Los factores clave que influyen en la separación son el movimiento de la mesa (carrera y frecuencia), el volumen y la pendiente del agua, la velocidad y la concentración de la alimentación y el tamaño y la forma de las partículas del material alimentado. El ajuste adecuado de estos factores es fundamental para una separación eficaz. Las pendientes longitudinal y transversal de la mesa deben controlarse con precisión. La concentración de la alimentación también debe ser la adecuada, normalmente 20-30% para minerales gruesos y 15-25% para minerales finos.

Contesta: El funcionamiento implica observar la superficie de la mesa y ajustar la pendiente, el caudal de agua y la velocidad de avance. El mantenimiento regular incluye la comprobación de piezas sueltas, la lubricación de los componentes móviles, la inspección del desgaste y la limpieza de la superficie de la mesa. El mantenimiento preventivo debe realizarse con regularidad, con intervalos que oscilan entre cada mes y una vez al año.

Contesta: Los problemas más comunes pueden incluir sacudidas de la mesa o cortes entrecortados, distribución desigual del material o separación deficiente. La solución de problemas puede incluir la comprobación de pernos sueltos, muelles dañados o desalineación, el ajuste de la tensión de la correa, la inspección de los componentes eléctricos y la lubricación adecuada. Si hay ruidos extraños, identifique la fuente y elimine el problema.

Contesta:

Ventajas: Las mesas de agitación ofrecen altos índices de enriquecimiento, son relativamente sencillas de manejar y producen zonas de separación visibles, lo que permite ajustarlas y controlarlas fácilmente. Son adecuadas para una amplia gama de tamaños y densidades de partículas.

Desventajas: Suelen tener menor capacidad de producción que otros métodos, como las plantillas o las espirales. También requieren un espacio relativamente grande y consumen una cantidad significativa de agua.

Contesta: La selección depende del material que se procese, del caudal deseado y de la gama de tamaños de las partículas. Los factores a tener en cuenta son la superficie de la plataforma, la longitud de la carrera y el diseño de la canaleta. Se recomienda consultar a un fabricante o experto para determinar la configuración óptima.