全站搜索

Buscar en todo el sitio web

Buscar en todo el sitio web

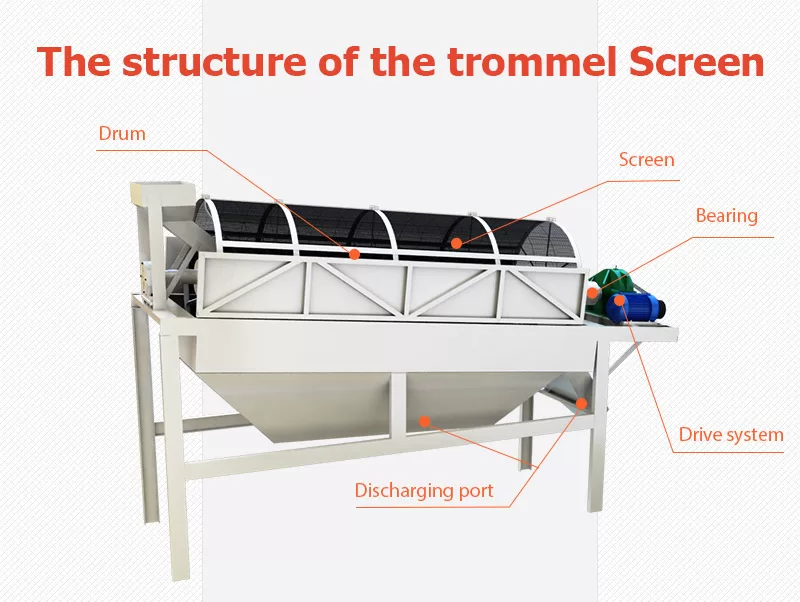

Trommel screens are one of the oldest screening devices, their structures are very simple but yet with high sorting accuracy and efficiency.

Trommel screen has wide range of sizes and capacities,Mining Machinery Rrotating Vibrating Drum Sieve is a mechanical screening machine used to separate materials. Trommel screen consists of a perforated cylindrical drum that is normally elevated at an angle at the feed end,motor,reduction unit,screen frame and sealing cover. When materials flow towards along the inclined rotating drum,materials jump and roll,he undersized material smaller than the screen apertures passes through the screen, while the oversized material exits at the other end of the drum.

1. Abrasive material and ceramic industry: building sand, mica, alumina, silica sand, abrasive, refractory materialetc.

2. Metallurgy and mining industry: quartz sand, sand, ore, titanium oxide, zinc oxide, etc.

3. Mechanical industry: casting sand, charcoal, grafito, powder metallurgy, electromagnetic material and metal powder, etc.

The drum body of the drum screen is generally divided into several sections, depending on the specific situation, the screen holes are arranged from small to large, and the screen hole diameter on each section is the same.

Trommel screen is consisting of five parts: drum, frame, hopper, reducer and motor.

After the material goes into the drum, it is screened along with the rotation of drum. At same time, the larger size materials flow forward along the direction of slope and be separated by the screen with different numbers of meshes. The different materials fall into different hoppers and then are sent to different finished product stacks by manpower or belt conveyor.

| Modelo | Screen Size(mm) | Feeding Size(mm) | Drum Dia (mm) | Drum length (mm) | Process Capacity(t/h) | Motor Power(kw) |

| GT0513 | ≤20 | ≤80 | 500 | 1300 | 1-5 | 3 |

| GT0813 | ≤20 | ≤80 | 800 | 1300 | 5-10 | 4 |

| GT1015 | ≤20 | ≤80 | 1000 | 1500 | 10-15 | 5 |

| GT1020 | ≤25 | ≤80 | 1000 | 2000 | 15-20 | 5.5 |

| GT1225 | ≤25 | ≤100 | 1200 | 2500 | 20-50 | 7.5 |

| GT1530 | ≤25 | ≤100 | 1500 | 3000 | 40-70 | 11 |

| GT1545 | ≤25 | ≤100 | 1500 | 4500 | 70-100 | 15 |

| GT1848 | ≤50 | ≤100 | 1800 | 4800 | 100-150 | 22 |

| GT2055 | ≤50 | ≤100 | 2000 | 5500 | 150-200 | 30 |

Contesta: Los factores clave que influyen en la separación son el movimiento de la mesa (carrera y frecuencia), el volumen y la pendiente del agua, la velocidad y la concentración de la alimentación y el tamaño y la forma de las partículas del material alimentado. El ajuste adecuado de estos factores es fundamental para una separación eficaz. Las pendientes longitudinal y transversal de la mesa deben controlarse con precisión. La concentración de la alimentación también debe ser la adecuada, normalmente 20-30% para minerales gruesos y 15-25% para minerales finos.

Contesta: El funcionamiento implica observar la superficie de la mesa y ajustar la pendiente, el caudal de agua y la velocidad de avance. El mantenimiento regular incluye la comprobación de piezas sueltas, la lubricación de los componentes móviles, la inspección del desgaste y la limpieza de la superficie de la mesa. El mantenimiento preventivo debe realizarse con regularidad, con intervalos que oscilan entre cada mes y una vez al año.

Contesta: Los problemas más comunes pueden incluir sacudidas de la mesa o cortes entrecortados, distribución desigual del material o separación deficiente. La solución de problemas puede incluir la comprobación de pernos sueltos, muelles dañados o desalineación, el ajuste de la tensión de la correa, la inspección de los componentes eléctricos y la lubricación adecuada. Si hay ruidos extraños, identifique la fuente y elimine el problema.

Contesta:

Ventajas: Las mesas de agitación ofrecen altos índices de enriquecimiento, son relativamente sencillas de manejar y producen zonas de separación visibles, lo que permite ajustarlas y controlarlas fácilmente. Son adecuadas para una amplia gama de tamaños y densidades de partículas.

Desventajas: Suelen tener menor capacidad de producción que otros métodos, como las plantillas o las espirales. También requieren un espacio relativamente grande y consumen una cantidad significativa de agua.

Contesta: La selección depende del material que se procese, del caudal deseado y de la gama de tamaños de las partículas. Los factores a tener en cuenta son la superficie de la plataforma, la longitud de la carrera y el diseño de la canaleta. Se recomienda consultar a un fabricante o experto para determinar la configuración óptima.