全站搜索

Buscar en todo el sitio web

Buscar en todo el sitio web

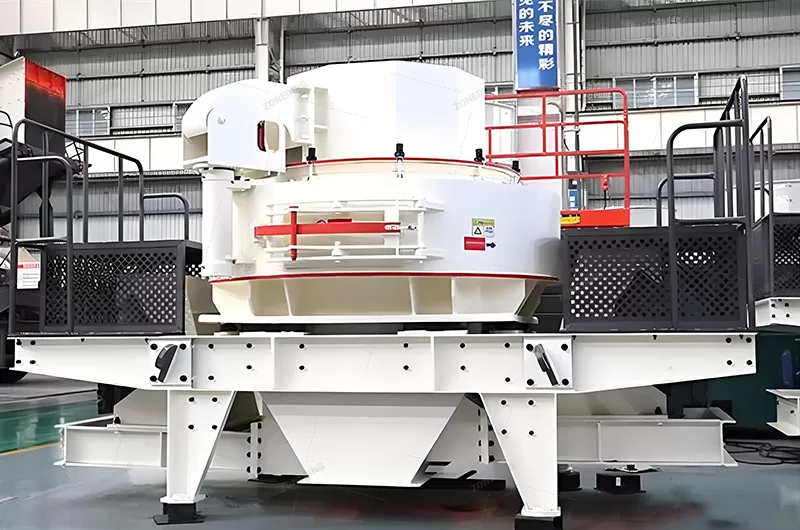

La máquina de fabricación de arena se utiliza ampliamente en carreteras, minería, grava, cemento, carbón, materiales refractarios, vidrio, producción de agregados de hormigón de cemento y otras industrias.

Una arenadora, también conocida como trituradora de impacto de eje vertical, es un tipo de equipo utilizado para triturar o dar forma a las rocas y convertirlas en partículas de arena. Su finalidad principal es producir productos de arena bien formada que puedan utilizarse como sustituto de la arena natural.

Roca, áridos, guijarros de río, granito, piedra caliza, basalto, vidrio, cuarzo, canto rodado, dolomita, calcita, diabasa, andesita, arenisca, hormigón asfáltico, residuos de la construcción, materiales de carreteras, residuos minerales, etc.

Para garantizar el rendimiento general del equipo, se optimiza la estructura de las piezas clave de la máquina de fabricación de arena, como el impulsor, el cilindro del cojinete y el cuerpo principal para garantizar el alto rendimiento, la alta eficiencia y el bajo coste del equipo de trituración en la operación de trituración.

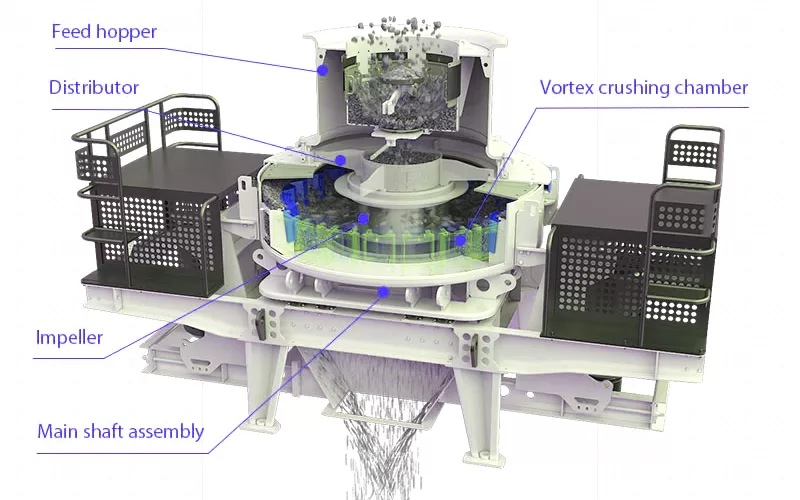

La máquina de fabricación de arena se compone principalmente de un dispositivo de alimentación, un distribuidor y un movimiento giratorio para triturar clinker de cemento, piedra de cuarzo, mineral de hierro y agregados de hormigón, y es especialmente adecuada para fabricar arena para la construcción y arena y piedra para pavimentación de carreteras.

cámara, rodete, conjunto de eje principal, dispositivo de accionamiento del pedestal y motor.

La línea de productos de fabricación de arena sigue un proceso sistemático. He aquí un desglose claro y estructurado de los pasos que se siguen:

Trituración de piedra: Las grandes piezas de piedra almacenadas en el silo se introducen en la trituradora de mandíbulas mediante un alimentador vibratorio para su trituración gruesa. A continuación, los materiales triturados se transportan mediante una cinta transportadora a una trituradora de cono o una trituradora de impacto para su posterior trituración.

Cribado: La cinta transportadora transporta los materiales triturados a una criba vibratoria para su cribado. La criba vibratoria separa las arenas acabadas (materiales situados por encima del tamiz) de las partículas sobredimensionadas (materiales situados por debajo del tamiz).

Lavado de arenas: Las arenas acabadas se transportan mediante una cinta transportadora a una lavadora de arenas para lavarlas y eliminar las impurezas. Tras el lavado, las arenas limpias se envían a la pila de productos acabados con ayuda de una cinta transportadora.

Trituración fina: Las partículas de gran tamaño (materiales por debajo del tamiz) son transportadas por la cinta transportadora a una trituradora de impacto móvil vertical (máquina de fabricación de arena artificial en venta) para su trituración fina. Las piedras finamente trituradas se envían de nuevo a la criba vibratoria para otra ronda de cribado.

Este proceso forma un circuito cerrado en el que los materiales pasan por repetidas etapas de trituración y cribado hasta que cumplen los requisitos de tamaño y calidad deseados. El equipo triturador de roca continúa hasta que se produce la cantidad de arena deseada. Siguiendo esta línea estructurada de procesamiento de arena, las máquinas de fabricación de arena trituran, criban, lavan y refinan eficazmente las materias primas para producir productos de arena de alta calidad. Veamos un caso real.

Nuestras máquinas de fabricación de arena más populares actualmente son los modelos VSI, PCL y móviles. Las desarenadoras PCL son las más avanzadas y adecuadas para fabricantes de arena con elevados requisitos de producto acabado y presupuesto suficiente. Las desarenadoras VSI son rentables. Las areneras móviles pueden satisfacer las necesidades de fabricación de arena portátiles y móviles.

La máquina de fabricación de arena utiliza el principio de funcionamiento de impacto y trituración de alta velocidad:

1. En primer lugar, el material fluye hacia la cavidad de trituración de vórtice desde la tolva de alimentación. El impulsor giratorio de alta velocidad tritura el material esparcido alrededor del impulsor en forma de paraguas.

2. Después de que los materiales colisionen entre sí, la capa de material entre el impulsor y la carcasa formará un flujo de vórtice para múltiples colisiones, fricción y aplastamiento.

3. A continuación, el material se descarga por la tolva de descarga inferior para completar el proceso de trituración. La granulometría del producto acabado se controla mediante la criba.

| Modelo | Moldeado de arena | Fabricación de arena | Moldeado de arena | Fabricación de arena | Potencia del motor(kw) |

| Tamaño máximo de alimentación (mm) | Rendimiento(t/h) | ||||

| PCL 0815 | <30 | <35 | 70-140 | 130-230 | 2×75 |

| PCL 0818 | <30 | <35 | 80-190 | 165-283 | 2×90 |

| PCL 0922 | <35 | <40 | 105-145 | 220-330 | 2×110 |

| PCL 0926 | <35 | <40 | 120-190 | 240-380 | 2×132 |

| PCL 1032 | <40 | <45 | 181-278 | 246-356 | 2×160 |

| PCL 1040 | <40 | <45 | 262-284 | 350-440 | 2×200 |

| PCL 1250 | <45 | <50 | 345-371 | 414-540 | 2×250 |

| PCL 1263 | <50 | <55 | 453-498 | 521-585 | 2×315 |

Contesta: Los factores clave que influyen en la separación son el movimiento de la mesa (carrera y frecuencia), el volumen y la pendiente del agua, la velocidad y la concentración de la alimentación y el tamaño y la forma de las partículas del material alimentado. El ajuste adecuado de estos factores es fundamental para una separación eficaz. Las pendientes longitudinal y transversal de la mesa deben controlarse con precisión. La concentración de la alimentación también debe ser la adecuada, normalmente 20-30% para minerales gruesos y 15-25% para minerales finos.

Contesta: El funcionamiento implica observar la superficie de la mesa y ajustar la pendiente, el caudal de agua y la velocidad de avance. El mantenimiento regular incluye la comprobación de piezas sueltas, la lubricación de los componentes móviles, la inspección del desgaste y la limpieza de la superficie de la mesa. El mantenimiento preventivo debe realizarse con regularidad, con intervalos que oscilan entre cada mes y una vez al año.

Contesta: Los problemas más comunes pueden incluir sacudidas de la mesa o cortes entrecortados, distribución desigual del material o separación deficiente. La solución de problemas puede incluir la comprobación de pernos sueltos, muelles dañados o desalineación, el ajuste de la tensión de la correa, la inspección de los componentes eléctricos y la lubricación adecuada. Si hay ruidos extraños, identifique la fuente y elimine el problema.

Contesta:

Ventajas: Las mesas de agitación ofrecen altos índices de enriquecimiento, son relativamente sencillas de manejar y producen zonas de separación visibles, lo que permite ajustarlas y controlarlas fácilmente. Son adecuadas para una amplia gama de tamaños y densidades de partículas.

Desventajas: Suelen tener menor capacidad de producción que otros métodos, como las plantillas o las espirales. También requieren un espacio relativamente grande y consumen una cantidad significativa de agua.

Contesta: La selección depende del material que se procese, del caudal deseado y de la gama de tamaños de las partículas. Los factores a tener en cuenta son la superficie de la plataforma, la longitud de la carrera y el diseño de la canaleta. Se recomienda consultar a un fabricante o experto para determinar la configuración óptima.