全站搜索

Buscar en todo el sitio web

Buscar en todo el sitio web

Los secadores de tambor, incluidos los secadores de tambor simple, tienen una gran adaptabilidad a los materiales y se utilizan ampliamente en diversas industrias, ofreciendo ventajas como un funcionamiento sencillo, prevención de polvo, sellado y mantenimiento, y pueden configurarse como unidades independientes o sistemas completos.

Un secador de tambor rotativo es esencialmente un cilindro giratorio que utiliza gas caliente para secar los materiales a granel introducidos en él. En el procesamiento de minerales, seca minerales, concentrados, carbón, arena y piedra caliza, mejorando la manipulación, el almacenamiento y la eficiencia de los procesos posteriores.

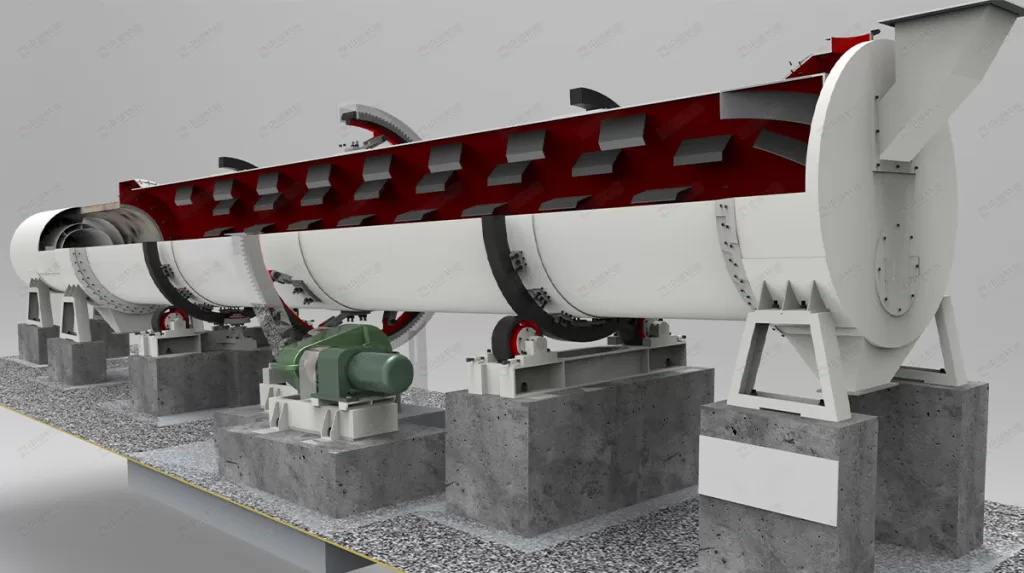

Los secadores rotatorios son fundamentales en muchos procesos industriales, especialmente cuando los materiales a granel necesitan una reducción de la humedad. Constan de varias piezas clave que funcionan conjuntamente. El cuerpo principal es una gran carcasa cilíndrica, ligeramente inclinada para facilitar el flujo del material desde el extremo de alimentación al de descarga a medida que gira. En el interior de la carcasa hay unos elevadores (o aletas). Éstos recogen el material y lo lanzan hacia abajo a través de la corriente de gas caliente que pasa por el tambor. Un sistema de accionamiento hace girar el tambor a una velocidad controlada. Una fuente de calor (como un quemador de gas, aceite o carbón) genera el gas caliente y los ventiladores gestionan el flujo de aire. Las juntas situadas en ambos extremos minimizan las fugas de aire y el escape de polvo. En el tratamiento de minerales, su papel es fundamental. Preparan los materiales para su fundición, posterior concentración, cribado o simplemente facilitan y abaratan su transporte. El material seco fluye mejor, evita la congelación o la formación de grumos y cumple las especificaciones de calidad para la venta o los procesos posteriores.

Casco del tambor: El cilindro giratorio principal.

Levantadores (Vuelos): Placas internas que levantan y duchan el material.

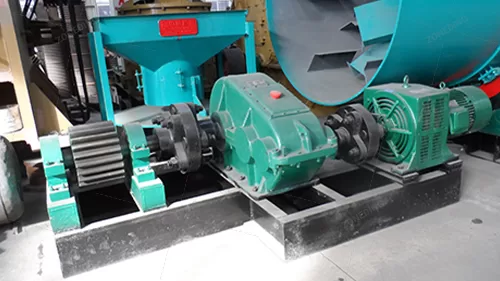

Sistema de propulsión: Motor, caja de cambios y rodillos de apoyo (muñones) para hacer girar el tambor.

Fuente de calor: Quemador u horno que suministra gas caliente.

Tolvas de alimentación y descarga: Introducir el material húmedo y retirar el producto seco.

Sellos: Minimizar las fugas de aire en los extremos de alimentación y descarga.

Estructura de apoyo: Bastidor que sujeta el tambor y la transmisión.

Funciona levantando el material con aletas internas y duchándolo a través del gas caliente que fluye por el interior del tambor. El contacto directo (convección) y el calor del armazón del tambor (conducción/radiación) evaporan la humedad con eficacia.

El proceso se basa en maximizar el contacto entre el material húmedo y el medio de secado caliente (normalmente aire o gases de combustión). Al girar el tambor, los elevadores internos recogen el material por la parte inferior. Cuando los elevadores alcanzan un ángulo determinado, el material cae en cascada por el volumen interior del tambor. Esta acción crea una "cortina" de material. El gas caliente fluye a través de esta cortina, transfiriendo calor directamente a las partículas, principalmente por convección. Este es el modo más importante de transferencia de calor en la mayoría de los secadores rotativos de calor directo. Además, el calor se transfiere al material cuando entra en contacto con el tambor caliente (conducción) y a través del calor irradiado por el gas caliente y el propio tambor (radiación). El calor absorbido por el material aumenta la presión de vapor del agua que contiene. Cuando la presión de vapor supera la del aire circundante, el agua se evapora y es arrastrada por la corriente de aire. La eficacia de este proceso depende en gran medida de lo bien que los elevadores creen la cortina de material y de la eficacia con que el gas caliente fluya a través de ella.

El diseño y la disposición de los elevadores son de vital importancia para la eficacia del secado, incluso más que la temperatura del gas. Un buen diseño de los elevadores maximiza la cortina de material, garantizando un buen contacto gas-sólido. Un mal diseño permite que el gas eluda el material, lo que supone un enorme derroche de energía. Diferentes materiales necesitan diferentes diseños de elevadores. Los materiales pegajosos necesitan diseños que eviten la acumulación, mientras que los materiales frágiles necesitan una elevación suave. Los elevadores desgastados o ausentes reducen drásticamente la transferencia de calor, aunque las lecturas de temperatura parezcan correctas. Siempre hacemos hincapié en calcular el diseño del elevador en función de las propiedades específicas del material.

La eficacia depende de la velocidad del gas, la temperatura y la humedad, así como del tiempo de permanencia del material dentro del secador. El objetivo es proporcionar suficiente calor y tiempo para eliminar la cantidad de humedad deseada sin sobrecalentar el material.

| Secadora de tambor simple | Secadora de tres tambores | |

| Diámetro del cilindro exterior (m) | 1.2-3.6 | 2.5-3.6 |

| Longitud (m) | 8.0-28.0 | 7.0-8.0 |

| Volumen(m³) | 9.0-285.0 | 16.63-81.38 |

| Capacidad(T/H) | 1.9-76.0 | Arena amarilla:25-70 Escoria: 20-65 |

Existen distintos tipos de secadoras de tambor, como la de tambor simple, la de doble tambor, la de tres tambores, la de flujo de aire, etc. Aquí se comparan dos de las máquinas secadoras más utilizadas. Espero que le sirva de ayuda. De esta tabla se desprende que:

1> La secadora de tres tambores ocupa menos espacio pero aprovecha mejor el calor;

2> La secadora de tres tambores consume menos energía que una secadora de tambor simple cuando ocupan el mismo espacio;

3> La secadora de tambor simple es de mayor capacidad y menor precio;

4> La secadora de tambor simple es más fácil de manejar y mantener.

Los secadores directos mezclan gas caliente directamente con el material a secar. Los secadores indirectos calientan el armazón del tambor externamente, manteniendo el medio calefactor separado del material. Elija el secado directo para materiales resistentes y el indirecto para materiales sensibles al calor o reacios a la contaminación.

%Diagrama comparativo de secador directo frente a secador indirecto

La principal diferencia radica en la forma en que se suministra el calor al material. En un secador rotativo de calor directo, los gases calientes producidos por un quemador u horno fluyen directamente a través del tambor en contacto con el material. Esto permite una transferencia de calor muy eficaz (principalmente por convección), lo que hace que los secadores directos sean en general más eficaces térmicamente y a menudo menos caros inicialmente. Son adecuados para materiales que no son sensibles al calor y que no se contaminarán ni se verán afectados negativamente por los productos de la combustión (como minerales, carbón, arena, piedra caliza).

En un secador rotativo de calor indirectoEl tambor giratorio está encerrado en un armazón exterior o se calienta externamente mediante un horno o una camisa de vapor. El calor se transfiere a través de la pared del tambor al material del interior (principalmente por conducción y radiación). La atmósfera de secado dentro del tambor puede ser aire o un gas inerte, que no se mezcla con los gases de combustión. Este diseño se utiliza cuando el material no debe entrar en contacto con productos de combustión, es muy fino y podría ser arrastrado por un flujo de gas elevado, es sensible al calor o necesita secarse en una atmósfera controlada. Los secadores indirectos suelen ser menos eficaces desde el punto de vista térmico y tienen costes de capital más elevados, pero ofrecen pureza y protección del producto.

En los secadores directos, el flujo de gas en relación con el flujo de material también es crucial. Flujo en contracorriente (el gas caliente entra por el extremo de descarga, el material por el extremo de alimentación) suele ser el más eficiente térmicamente porque el gas más caliente se encuentra con el material más seco, maximizando la diferencia de temperatura a lo largo del secador. Flujo en co-corriente (el gas y el material entran por el mismo extremo) expone el material más húmedo al gas más caliente. Esto proporciona un secado inicial más rápido y una temperatura de salida del material más baja, lo que es mejor para productos sensibles al calor. El flujo en contracorriente también puede ser más seguro para materiales con riesgo de explosión (como el carbón fino) porque la humedad inicial enfría la zona de entrada del gas caliente. No se limite a elegir el flujo en contracorriente por eficiencia; tenga en cuenta primero la sensibilidad y la seguridad del material.

| Característica | Secador de calor directo | Secador de calor indirecto |

|---|---|---|

| Transferencia de calor | El gas caliente entra en contacto directo con el material | Transferencia de calor a través del tambor |

| Eficacia | Eficiencia térmica generalmente más alta | Eficiencia térmica generalmente inferior |

| Contaminación | Riesgo de contacto con productos de combustión | Sin contacto con productos de combustión |

| Idoneidad del producto | Materiales robustos y no sensibles (minerales, carbón) | Materiales finos sensibles al calor y con riesgo de contaminación |

| Flujo de gas | Gran volumen, arrastra la humedad | Menor flujo de gas interno, medio de calentamiento separado |

| Coste inicial | Generalmente inferior | Generalmente superior |

| Complejidad | Diseño más sencillo | Construcción más compleja (cubierta exterior/chaqueta) |

La elección depende totalmente de las propiedades de su material y de los requisitos del proceso.

| Espec./m (Diámetro × Longitud) | Cubicación del casco (m³) | Capacidad (t/h) | Instalación Oblicuidad(%) | Temperatura máxima del aire de entrada(℃) | Motor principal (kw) | Peso (t) |

| Φ1.2×8.0 | 9.0 | 1.9~2.4 | 3~5 | 700~800 | 7.5 | 9 |

| Φ1.2×10 | 11.3 | 2.4~3.0 | 3~5 | 700~800 | 7.5 | 11 |

| Φ1.5×12 | 21.2 | 4.5~5.7 | 3~5 | 700~800 | 15 | 18.5 |

| Φ1.5×14 | 24.7 | 5.3~6.6 | 3~5 | 700~800 | 15 | 19.7 |

| Φ1.5×15 | 26.5 | 5.7~7.1 | 3~5 | 700~800 | 15 | 20.5 |

| Φ1.8×12 | 30.5 | 6.5~8.1 | 3~5 | 700~800 | 18.5 | 21.5 |

| Φ1.8×14 | 35.6 | 7.6~9.5 | 3~5 | 700~800 | 18.5 | 23 |

| Φ2.2×12 | 45.6 | 9.7~12.2 | 3~5 | 700~800 | 22 | 33.5 |

| Φ2.2×14 | 53.2 | 11.4~14.2 | 3~5 | 700~800 | 22 | 36 |

| Φ2.2×16 | 60.8 | 13.0~16.2 | 3~5 | 700~800 | 22 | 38 |

| Φ2.4×14 | 63.3 | 13.5~16.9 | 3~5 | 700~800 | 37 | 45 |

| Φ2.4×18 | 81.4 | 17.4~21.7 | 3~5 | 700~800 | 37 | 49 |

| Φ2.4×20 | 90.4 | 19.3~24.1 | 3~5 | 700~800 | 45 | 54 |

| Φ2.4×22 | 99.5 | 21.2~26.5 | 3~5 | 700~800 | 45 | 58 |

| Φ2.6×24 | 127.4 | 27.2~34.0 | 3~5 | 700~800 | 55 | 73 |

| Φ3.0×20 | 141.3 | 30.1~37.7 | 3~5 | 700~800 | 75 | 85 |

| Φ3.0×25 | 176.6 | 37.7~47.1 | 3~5 | 700~800 | 75 | 95 |

| Φ3.2×25 | 201 | 42.9~53.6 | 3~5 | 700~800 | 90 | 110 |

| Φ3.6×28 | 285 | 60.8~76.0 | 3~5 | 700~800 | 160 | 135 |

| Concha diámetro ×concha Longitud Artículos | En diámetro de exterior concha (mm) | En diámetro de interior concha (mm) | Concha Longitud (m) | Concha cubicación (m³) | Concha oblicuidad | Elevación hoja formulario | Más alto aire de entrada temperatura (℃) | Dimensiones (m) |

| Φ1,5×15m | 1500 | 500 | 15 | 20.27 | 3-5% | Forma de elevación | 850 | 16.2×2.7×2.7 |

| Φ1,5×17m | 17 | 22.97 | 18.2×2.7×2.7 | |||||

| Φ1,5×19m | 19 | 25.68 | 20.0×2.9×2.9 | |||||

| Φ1,8×21m | 1800 | 650 | 21 | 35.91 | 3-5% | Forma de elevación | 850 | 22.5×2.7×2.7 |

| Φ1,8×23m | 23 | 39.33 | 24.5×2.9×2.9 | |||||

| Φ1,8×25m | 25 | 42.75 | 26.5×2.9×2.9 | |||||

| Φ2,2×21m | 2200 | 800 | 21 | 58.10 | 3-5% | Forma de elevación | 850 | —- |

| Φ2,2×23m | 23 | 63.61 | ||||||

| Φ2,2×25m | 25 | 69.15 |

Nota: Los datos pueden cambiar para la mejora de la tecnología, nos reservamos el derecho de cambiar sin previo aviso, el rendimiento de la máquina puede variar dependiendo de la aplicación, para más detalles, por favor chatear en línea con Zonedingengineers.