全站搜索

Effectuer une recherche sur l'ensemble du site web

Effectuer une recherche sur l'ensemble du site web

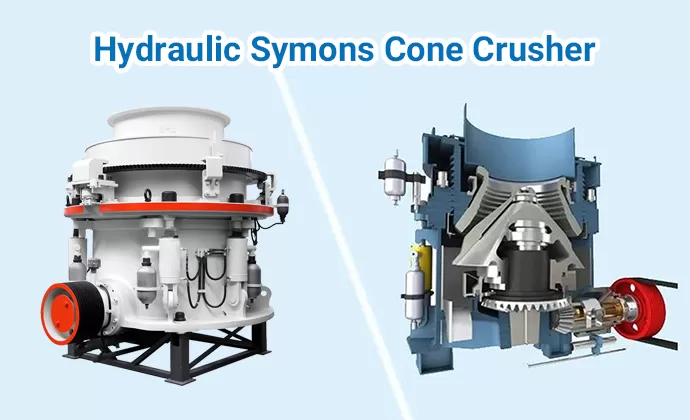

When compared with the traditional cone crusher, The hydraulic cone crusher has higher production capacity, better grain shape of the finished product and high automation degree, which creates more value for customers.

Multi-cylinder Hydraulic Cone Crusher are a new type of cone crushers developed and optimized by our company on the basis of introducing and absorbing European and American hydraulic cone crusher technologies. Compared with other cone crushers, it boasts low energy consumption, large crushing force, high reliability, large production capacity, high degree of automation, simple operation and maintenance, good product shape, low cost of wearing parts, etc.

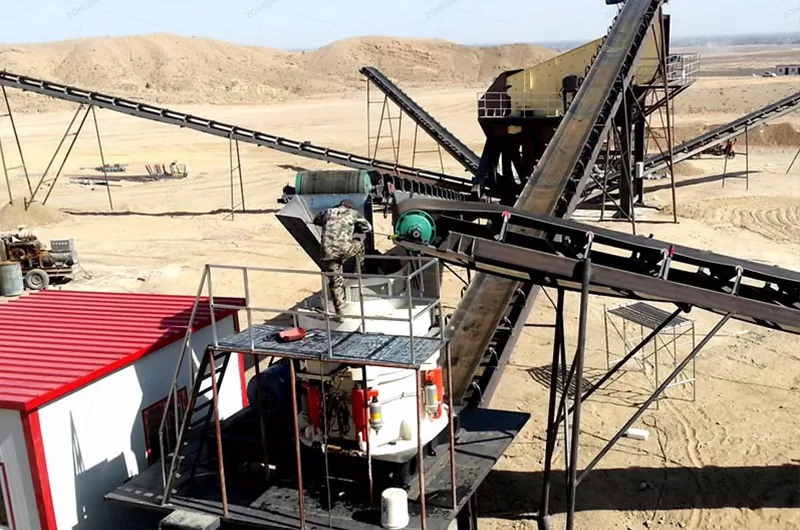

Hydraulic cone crusher can crush materials of above medium hardness, such as iron ores, copper ores, non-ferrous metal ore, limestone, quartz, granite, gritstone, etc. And it is widely used in metallurgy, building, hydropower, transportation, chemical industry, etc. When used in a stone production line, it can be used as secondary, tertiary or quaternary crushing.

Zoneding Machinery provides users with various types of cone crushers such as compound, single-cylinder, multi-cylinder, and full-hydraulic. Complete specifications, affordable price, environmental protection, and energy saving. Our professional technical designers provide free design solutions and provide suitable solutions according to the customer’s site and broken materials.

When Hydraulic cone crusher works, the motor drives the outer copper rotate through V-belt, host pulley, drive shaft, a small bevel gear, a large bevel gear. The outer copper forces crushing cone shaft axis of the outer copper to make rotating swing, making crushing surface sometimes near and sometimes leave the concave surface, so that the material is impacted, squeezed and bent in the ringlike crushing chamber consist of fixed cone and movable cone. After repeated squeezed, shocked, and bent, the material crushing to the required particle size is discharged from the lower part.

The hydraulic adjustment and oil lubrication make the crusher more steady and reliable. It also adopts labyrinth sealing mode, which avoids oil mixing with water easily.

| Modèle | Cavity | Diameter of large end of crushing cone (mm) | Width of Feeding Opening(mm) | Max.feeding size (mm) | Adjusting Range of Discharge Opening (mm) | Processing capacity(t/h) | Main motor power(kw) | Weight of Main Machine (t) |

| HP200 | C1 | 900 | 210 | 178 | 22~38 | 160~250 | 160 | 10.1 |

| C2 | 155 | 132 | 18~38 | 145~250 | ||||

| C3 | 130 | 110 | 14~38 | 120~250 | ||||

| F1 | 118 | 100 | 12~25 | 108~210 | ||||

| F2 | 90 | 76 | 10~25 | 81~210 | ||||

| F3 | 70 | 60 | 8~25 | 72~210 | ||||

| HP300 | C1 | 1100 | 235 | 200 | 26~45 | 230~445 | 220 | 17.8 |

| C2 | 211 | 180 | 20~45 | 200~445 | ||||

| C3 | 135 | 115 | 16~45 | 180~445 | ||||

| F1 | 124 | 105 | 14~25 | 160~220 | ||||

| F2 | 96 | 82 | 12~25 | 140~220 | ||||

| F3 | 70 | 60 | 8~25 | 120~220 | ||||

| HP400 | C1 | 1400 | 330 | 280 | 26~51 | 270~630 | 315 | 25 |

| C2 | 200 | 170 | 22~51 | 243~630 | ||||

| C3 | 152 | 130 | 16~51 | 210~630 | ||||

| F1 | 135 | 115 | 12~25 | 162~370 | ||||

| F2 | 106 | 90 | 10~25 | 126~370 | ||||

| F3 | 80 | 68 | 8~25 | 104~370 | ||||

| HP500 | C1 | 1500 | 335 | 285 | 32~51 | 365~790 | 400 | 34.1 |

| C2 | 229 | 190 | 25~51 | 328~790 | ||||

| C3 | 180 | 152 | 19~51 | 280~790 | ||||

| F1 | 152 | 130 | 13~25 | 202~450 | ||||

| F2 | 124 | 105 | 10~25 | 158~450 | ||||

| F3 | 88 | 75 | 8~25 | 122~450 |

Réponse : Les principaux facteurs influençant la séparation sont le mouvement de la table (course et fréquence), le volume et la pente de l'eau, le débit d'alimentation et la concentration, ainsi que la taille et la forme des particules du matériau d'alimentation. Un réglage correct de ces facteurs est essentiel pour une séparation efficace. Les pentes longitudinales et transversales de la table doivent être contrôlées avec précision. La concentration d'alimentation doit également être appropriée, typiquement 20-30% pour les minéraux grossiers et 15-25% pour les minéraux fins.

Réponse : Le fonctionnement consiste à observer la surface du lit et à régler la pente, le débit d'eau et la vitesse d'alimentation. L'entretien régulier consiste à vérifier que les pièces ne sont pas desserrées, à lubrifier les éléments mobiles, à contrôler l'usure et à nettoyer la surface de la table. L'entretien préventif doit être effectué régulièrement, à des intervalles allant de tous les mois à une fois par an.

Réponse : Les problèmes les plus courants sont les secousses de la table ou les coupes irrégulières, la répartition inégale des matériaux ou une mauvaise séparation. Le dépannage peut consister à vérifier la présence de boulons desserrés, de ressorts endommagés ou d'un mauvais alignement, à ajuster la tension des courroies, à inspecter les composants électriques et à assurer une bonne lubrification. En cas de bruit inhabituel, identifiez la source et éliminez le problème.

Réponse :

Avantages : Les tables à secousses offrent des taux d'enrichissement élevés, sont relativement simples à utiliser et produisent des zones de séparation visibles, ce qui facilite le réglage et le contrôle. Elles conviennent à une large gamme de tailles et de densités de particules.

Inconvénients : Leur capacité de traitement est généralement inférieure à celle d'autres méthodes telles que les tamis ou les spirales. Elles nécessitent également un encombrement relativement important et consomment une grande quantité d'eau.

Réponse : Le choix dépend du matériau traité, du débit souhaité et de la taille des particules. Les facteurs à prendre en compte sont la surface du tablier, la longueur de la course et la conception du riffle. Il est recommandé de consulter un fabricant ou un expert pour déterminer la configuration optimale.