全站搜索

Pesquisar em todo o sítio Web

Pesquisar em todo o sítio Web

Stone Jaw Crusher machine is kind of coarse crusher, mainly used in mining, building materials, infrastructure construction etc. The stone crusher machine can crush various materials with compressive strength not exceeding 320MPa.

When you need a powerful crushing operation and are looking for an efficient and stable crushing solution, our jaw crusher is the right choice for you. As a highly acclaimed crushing equipment in the industry, the jaw crusher meets your needs in different crushing scenarios with its excellent performance, simple operation and outstanding durability. Whether it is mining, construction crushing or highway and railroad construction, it can easily perform and bring you considerable production benefits.

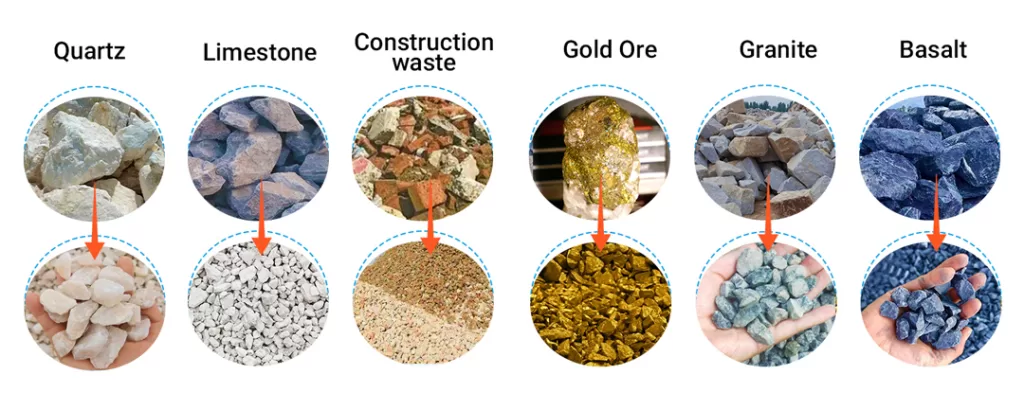

Jaw crusher applied materials: limestone, pebble, calcite, granite, quartz, concrete, dolomite, bluestone, iron ore, coal gangue, construction waste, ferrosilicon, basalt, sandstone, rocks, ore, glass, cement clinker and some metal.

① Deep crushing cavity which improves capacity.

② High crushing ratio and uniform finished production size.

③ Single jaw crusher can save power 15% – 30%

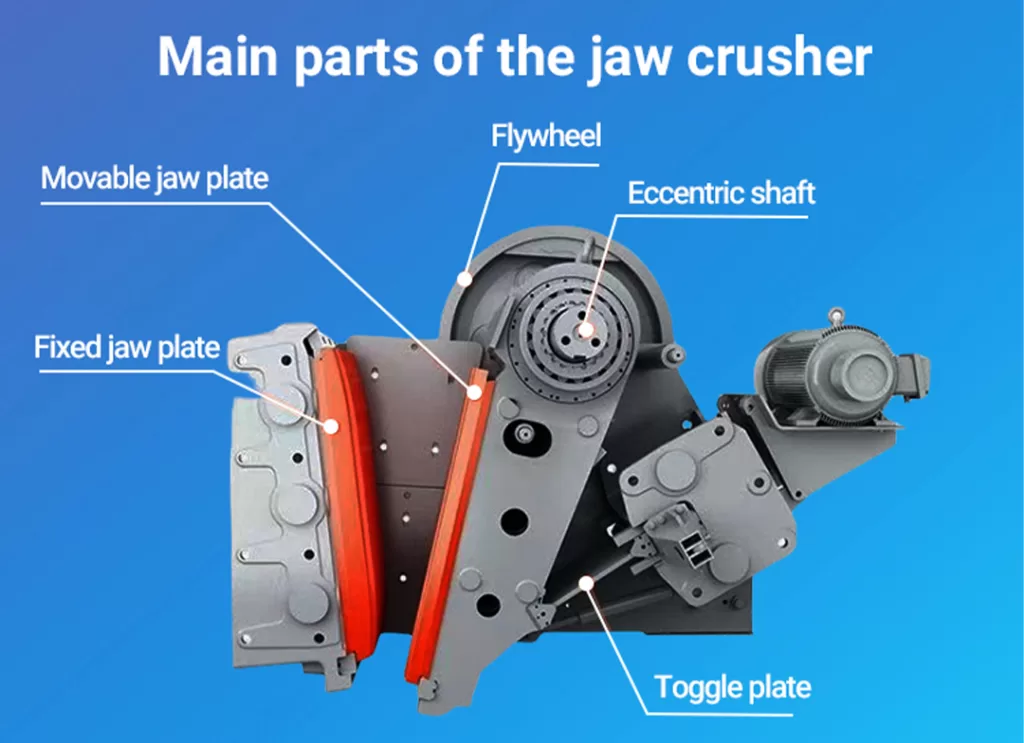

Here’s how a stone jaw crusher operates: First, the motor provides the power. It turns the belt wheel, which in turn makes the eccentric shaft rotate. This shaft’s rotation causes the movable jaw plate to swing rhythmically. It moves towards the fixed jaw plate and then away from it, over and over. This action creates strong forces – pressing, rubbing, and grinding – on the raw stone material placed between the jaws. As the stone gets crushed smaller, it gradually falls downwards. Once the particles reach the desired size setting, they are discharged from the bottom opening of the crusher.

As ideal primary or secondary crusher equipment, stone jaw crusher machines with different types are often used in various industries. Depending on different ways of moving or engine, stone jaw crushers are divided into three types: PE/PEX Motor jaw crusher, Diesel jaw crusher, and Mobile jaw crusher.

| Modelo | Feeder Opening Size(mm) | Max. Feeding Size (mm) | Discharging Opening Size(mm) | Capacidade (t/h) | Motor Power (kw) | Overall Dimension (mm) |

| PE400x600 | 400×600 | 350 | 40-90 | 15-60 | 30 | 1700x1750x1680 |

| PE500x750 | 500×750 | 425 | 50-100 | 40-130 | 45 | 2150x1900x1950 |

| PE600x900 | 600×900 | 500 | 60-125 | 90-180 | 55 | 2500x2010x2350 |

| PE750x1060 | 750×1060 | 630 | 60-150 | 110-380 | 110 | 2630x2310x3110 |

| PE900x1200 | 900×1200 | 750 | 95-165 | 220-450 | 132 | 3720x2850x3250 |

| PE1000x1200 | 1000×1200 | 850 | 200-300 | 280-560 | 160 | 3820x2850x3250 |

| PE1200x1500 | 1200×1500 | 1020 | 150-300 | 400-800 | 220 | 3710x3446x4075 |

| PE1500x1800 | 1500×1800 | 1200 | 210-360 | 520- 1100 | 280 | 5100x4700x4300 |

A seleção depende das caraterísticas do material (tamanho máximo de alimentação, dureza, abrasividade), do rendimento necessário (tph), do tamanho de saída desejado (CSS), da potência disponível do motor e do orçamento. Uma análise cuidadosa garante um desempenho ótimo e rentável.

A instalação correta requer uma base robusta e nivelada e um alinhamento preciso. O funcionamento correto envolve verificações prévias minuciosas, arranque em vazio, alimentação uniforme controlada, evitar sobrecargas/agitação e seguir a sequência de encerramento adequada.

As verificações diárias incluem fixadores, lubrificação e inspeção visual das peças de desgaste. A manutenção regular envolve inspecções mais profundas e assistência a componentes. Prolongar significativamente a vida útil da placa da mandíbula através de uma seleção adequada do material, alimentação uniforme, pré-seleção e rotação ou inversão estratégica das placas.

As falhas mais comuns incluem paragens súbitas (estrangulamento), redução da produção, problemas na placa da mandíbula, sobreaquecimento dos rolamentos, vibração excessiva e quebra da placa de alternância. A resolução de problemas envolve a identificação sistemática de causas como bloqueios, desgaste, peças soltas ou definições incorrectas.

As britadeiras de maxilas são excelentes para a britagem primária de materiais grandes e duros devido à sua robustez. Trituradores de cone são mais adequados para a britagem secundária/terciária de rocha dura, oferecendo maior redução e melhor forma. Trituradores de impacto produzem um excelente produto cúbico, mas desgastam-se muito mais rapidamente em rochas duras e abrasivas.