全站搜索

Pesquisar em todo o sítio Web

Pesquisar em todo o sítio Web

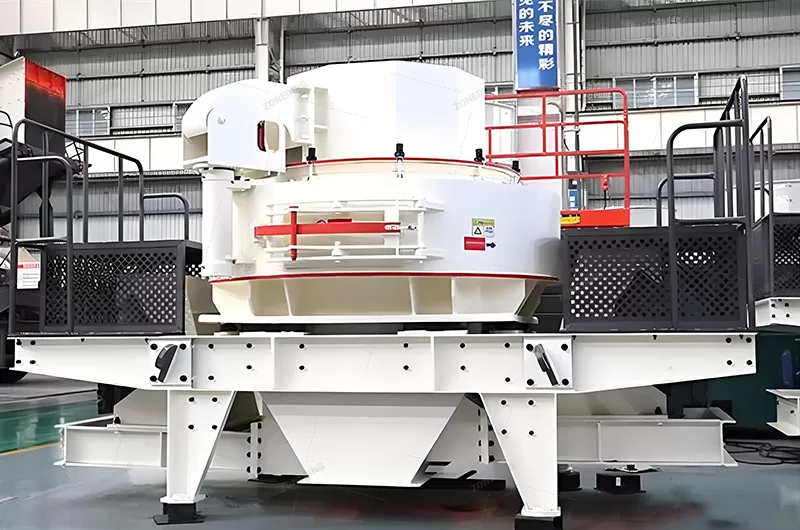

A máquina para produção de areia é amplamente utilizada em estradas, minas, campos de cascalho, cimento, carvão, materiais refractários, vidro, produção de agregados de betão e outras indústrias.

Uma máquina de produção de areia, também conhecida como triturador de impacto de eixo vertical, é um tipo de equipamento utilizado para esmagar ou moldar rochas em partículas de areia. O seu principal objetivo é produzir produtos de areia bem formados que possam ser utilizados como substitutos da areia natural.

Rocha, agregado, seixo de rio, granito, calcário, basalto, vidro, quartzo, calhau, dolomite, calcite, diabásio, andesite, arenito, betão asfáltico, resíduos de construção, materiais rodoviários, rejeitos de minério, etc.

A fim de garantir o desempenho global do equipamento, a estrutura das peças-chave da máquina para produção de areia é optimizada, como o impulsor, o cilindro de rolamento e o corpo principal para garantir o alto rendimento, a alta eficiência e o baixo custo do equipamento de trituração na operação de trituração.

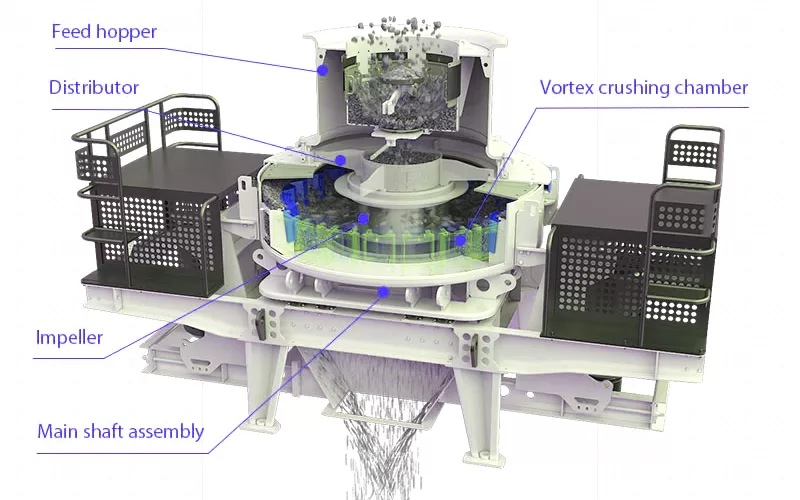

A máquina para produção de areia é composta principalmente por um dispositivo de alimentação, distribuidor e movimento giratório que tritura clínquer de cimento, pedra de quartzo, minério de ferro e agregado de betão, e é especialmente adequada para fazer areia para construção e areia e pedra para pavimentação de estradas.

câmara, impulsor, conjunto do eixo principal, dispositivo de acionamento do pedestal e motor.

A linha de produtos para produção de areia segue um processo sistemático. Aqui está uma descrição clara e estruturada das etapas envolvidas:

Trituração de pedra: Os grandes pedaços de pedra armazenados no silo são alimentados no triturador de mandíbulas por um alimentador vibratório para trituração grosseira. Os materiais triturados são então transportados por um transportador de correia para um triturador de cone ou triturador de impacto para trituração adicional.

Crivagem: O transportador de correia transporta os materiais triturados para uma peneira vibratória para peneiramento. O crivo vibratório separa as areias acabadas (materiais acima do crivo) das partículas sobredimensionadas (materiais abaixo do crivo).

Lavagem de Areia: As areias acabadas são transportadas por um transportador de correia para uma máquina de lavagem de areia para lavar e remover as impurezas. Após a lavagem, as areias limpas são enviadas para a pilha de produto acabado com a ajuda de um transportador de correia.

Trituração fina: As partículas sobredimensionadas (materiais sob a peneira) são transportadas pela correia transportadora para um triturador de impacto vertical móvel (máquina de produção de areia artificial para venda) para trituração fina. As pedras finamente trituradas são então enviadas de volta para a peneira vibratória para outra rodada de triagem.

Este processo forma um circuito fechado em que os materiais passam por várias fases de trituração e crivagem até atingirem o tamanho e a qualidade pretendidos. O equipamento de trituração de pedra continua até que a quantidade desejada de areia seja produzida. Ao seguir esta linha estruturada de processamento de areia, as máquinas de fabrico de areia trituram, crivam, lavam e refinam eficazmente as matérias-primas para produzir produtos de areia de alta qualidade. Vejamos um caso real.

As nossas máquinas de produção de areia mais populares atualmente são os modelos VSI, PCL e móveis. Os fabricantes de areia PCL são os mais avançados e adequados para fabricantes de areia com elevados requisitos em produtos acabados e orçamento suficiente. Os fabricantes de areia VSI são económicos. Os fabricantes de areia móveis podem satisfazer as necessidades de produção de areia portátil e móvel.

A máquina para produção de areia utiliza o princípio de funcionamento de impacto e trituração a alta velocidade:

1. Primeiro, o material flui para a cavidade de trituração em vórtice a partir da tremonha de alimentação. O impulsor rotativo de alta velocidade esmaga o material espalhado à volta do impulsor sob a forma de um guarda-chuva.

2. Depois de os materiais colidirem uns com os outros, a camada de material entre o impulsor e o invólucro formará um fluxo de vórtice para múltiplas colisões, fricção e esmagamento.

3. Em seguida, o material é descarregado da tremonha de descarga inferior para completar o processo de trituração. O tamanho das partículas do produto acabado é controlado pela máquina de peneiramento.

| Modelo | Modelação de areia | Produção de areia | Modelação de areia | Produção de areia | Potência do motor(kw) |

| Tamanho máximo de alimentação (mm) | Rendimento(t/h) | ||||

| PCL 0815 | <30 | <35 | 70-140 | 130-230 | 2×75 |

| PCL 0818 | <30 | <35 | 80-190 | 165-283 | 2×90 |

| PCL 0922 | <35 | <40 | 105-145 | 220-330 | 2×110 |

| PCL 0926 | <35 | <40 | 120-190 | 240-380 | 2×132 |

| PCL 1032 | <40 | <45 | 181-278 | 246-356 | 2×160 |

| PCL 1040 | <40 | <45 | 262-284 | 350-440 | 2×200 |

| PCL 1250 | <45 | <50 | 345-371 | 414-540 | 2×250 |

| PCL 1263 | <50 | <55 | 453-498 | 521-585 | 2×315 |

Resposta: Os principais factores que influenciam a separação incluem o movimento da mesa (curso e frequência), o volume e a inclinação da água, a taxa de alimentação e a concentração, bem como o tamanho e a forma das partículas do material de alimentação. O ajuste correto destes factores é fundamental para uma separação eficiente. As inclinações longitudinais e transversais da mesa devem ser controladas com precisão. A concentração de alimentação também deve ser adequada, normalmente 20-30% para minerais grosseiros e 15-25% para minerais finos.

Resposta: A operação envolve a observação da superfície da mesa e o ajuste da inclinação, do fluxo de água e da taxa de alimentação. A manutenção regular inclui a verificação de peças soltas, a lubrificação dos componentes móveis, a inspeção do desgaste e a limpeza da superfície da mesa. A manutenção preventiva deve ser efectuada regularmente, com intervalos que variam entre cada mês e uma vez por ano.

Resposta: Os problemas mais comuns podem incluir a vibração da mesa ou cortes irregulares, distribuição desigual do material ou separação deficiente. A resolução de problemas pode envolver a verificação de parafusos soltos, molas danificadas ou desalinhamento, o ajuste da tensão da correia, a inspeção dos componentes eléctricos e a garantia de uma lubrificação adequada. Se houver um ruído invulgar, identifique a fonte e elimine o problema.

Resposta:

Vantagens: As mesas vibratórias oferecem elevadas taxas de enriquecimento, são relativamente simples de operar e produzem zonas de separação visíveis, permitindo um fácil ajuste e monitorização. São adequadas para uma vasta gama de tamanhos e densidades de partículas.

Desvantagens: Normalmente, têm uma capacidade de produção inferior à de outros métodos, como os jigues ou as espirais. Também requerem uma área relativamente grande e consomem uma quantidade significativa de água.

Resposta: A seleção depende do material a ser processado, do rendimento desejado e da gama de tamanhos de partículas. Os factores a considerar incluem a área da plataforma, o comprimento do curso e o design do riffle. Recomenda-se a consulta de um fabricante ou especialista para determinar a configuração ideal.