全站搜索

Buscar en todo el sitio web

Buscar en todo el sitio web

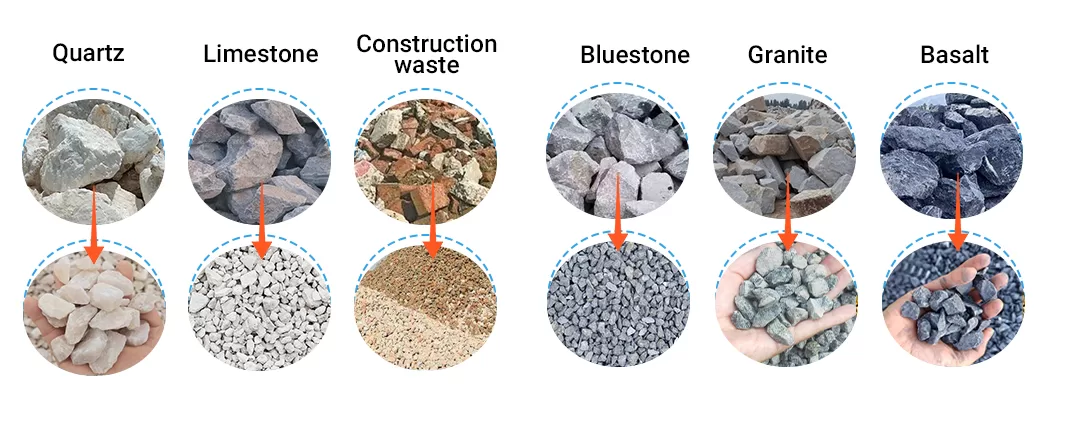

Trituradora de impacto es ampliamente utilizado en la producción de materiales de piedra de alto grado utilizado en la carretera, la energía hidroeléctrica, arena artificial y piedra, trituración, construcción y otras industrias con su excelente rendimiento.

Esta serie de trituradoras de impacto puede triturar materiales gruesos, medios y finos como granito, piedra caliza y hormigón cuya granularidad de alimentación no supere los 500 mm y cuya resistencia a la compresión no supere los 350 MPa en muchas industrias como la trituración de minerales, ferrocarriles, carreteras, energía, cemento, química y constricción. El tamaño de la granularidad de descarga es ajustable, y las especificaciones de trituración son diversas.

La trituradora de impacto puede utilizarse en principal y trituración secundaria. Son adecuadas para triturar materiales de dureza media, como piedra caliza, residuos de la construcción (residuos de hormigón, residuos de asfalto, residuos de ladrillos, etc.).

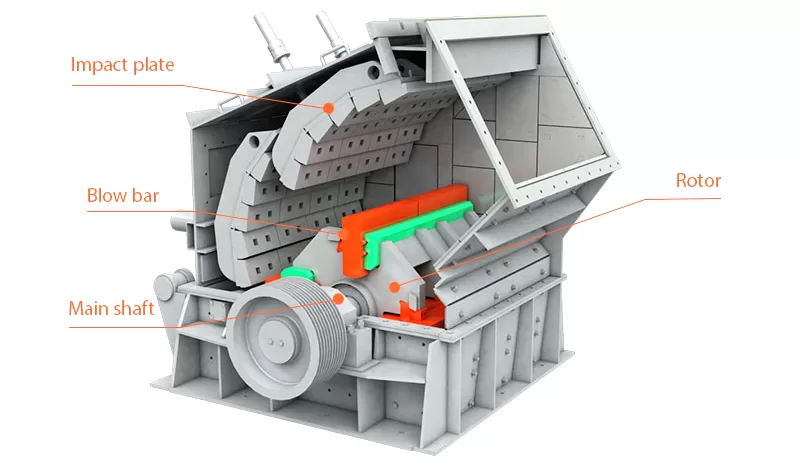

El núcleo de una trituradora de impacto es el rotor, equipado con martillos rígidamente fijados. Accionado por la transmisión, el rotor de giro rápido utiliza su inercia, a través de los martillos, para golpear con fuerza y destrozar el material. La trituración secundaria se produce cuando el material golpea las placas de impacto específicamente diseñadas dentro de la cámara de trituración, que proporciona espacio para esta acción. Todo el conjunto está soportado por un robusto bastidor que maneja las fuerzas operativas, garantizando la estabilidad. Por último, los dispositivos de ajuste del tamaño de descarga permiten a los usuarios controlar el tamaño final de las partículas del material triturado para satisfacer diferentes necesidades de producción.

Cuando la trituradora de impacto está en funcionamiento, el motor acciona el rotor a través de la correa trapezoidal, y el material es triturado por el impacto a alta velocidad del martillo y es lanzado al soporte de impacto para romperse de nuevo, y luego rebota desde la superficie de impacto a la zona de impacto del martillo de nuevo. Este proceso se repite hasta que el material se tritura al tamaño requerido. El material fluye desde el primer puerto de alimentación a la primera cámara de trituración y, a continuación, a la segunda cámara de trituración. Cuando el tamaño de las partículas de mineral triturado es menor que el espacio entre la cabeza del martillo y la placa de impacto, se descargará . Esta máquina adopta un dispositivo de seguridad de autopeso en la rejilla trasera. Cuando los objetos no rotos entran , los bastidores de contraataque delantero y trasero retrocederán, y los objetos no rotos serán descargados del cuerpo de la máquina.

| Tipo | Tamaño de la abertura del alimentador (mm) | Tamaño máximo de alimentación (mm) | Tamaño del rotor D*L(mm) | Capacidad (t/h) | Potencia (kw) | Dimensiones totales (mm*mm*mm) |

| PF-1007 | 450X750 | 250 | Φ1000X700 | 10-60 | 45 | 2330*1700*2560 |

| PF-1010 | 450X1100 | 300 | Φ1000X1050 | 50-90 | 55 | 2330*2010*2560 |

| PF-1210 | 450X1100 | 300 | Φ1250X1050 | 70-130 | 90 | 2640*2010*2850 |

| PF-1214 | 450X1450 | 350 | Φ1250X1400 | 90-180 | 132 | 2640*2400*2850 |

| PF-1315 | 650X1500 | 350 | Φ1320X1500 | 120-250 | 160-200 | 2930*2670*3150 |

| Tipo | Tamaño de la abertura del alimentador (mm) | Longitud del lado de alimentación (mm) | Capacidad de transformación (t/h) | Potencia (kw) | pesos (kg) |

| LF-150 | 820X980 | 100-200 | 100-200 | 90-200 | 12000 |

| LF-250 | 960X1360 | 200-400 | 200-400 | 180-250 | 17000 |

| LF-350 | 1050X1700 | 300-500 | 300-500 | 200-400 | 24000 |

Mayor velocidad = más finos, mejor forma, mayor desgaste. Menor velocidad = menos finos, potencialmente menor rendimiento/calidad de forma. Equilibrio necesario en función de la alimentación y las especificaciones del producto.

Alimentación previa al cribado, alimentación estrangulada (si procede), velocidad óptima, insertos cerámicos, diseños que compensan el desgaste (cortinas ajustables), rotación regular de la barra de soplado.

Espacios más estrechos/ángulos más pronunciados = mayor reducción, mejor cubicidad, pero más desgaste y posibles atascos. Los delantales múltiples afinan el control. La separación final sintoniza el tamaño superior.

Riesgo de daños graves en el rotor/las barras y de atascos. Los diseños modernos utilizan piezas muy resistentes, mejor bloqueo y descarga hidráulica. El tratamiento previo (imanes) es vital.

Vibraciones anómalas (desequilibrio, problemas de rodamientos), consumo errático de energía (alimentación/atasco), ruidos inusuales (piezas sueltas, desgaste). Seguimiento de tendencias para el mantenimiento predictivo.