全站搜索

Buscar en todo el sitio web

Buscar en todo el sitio web

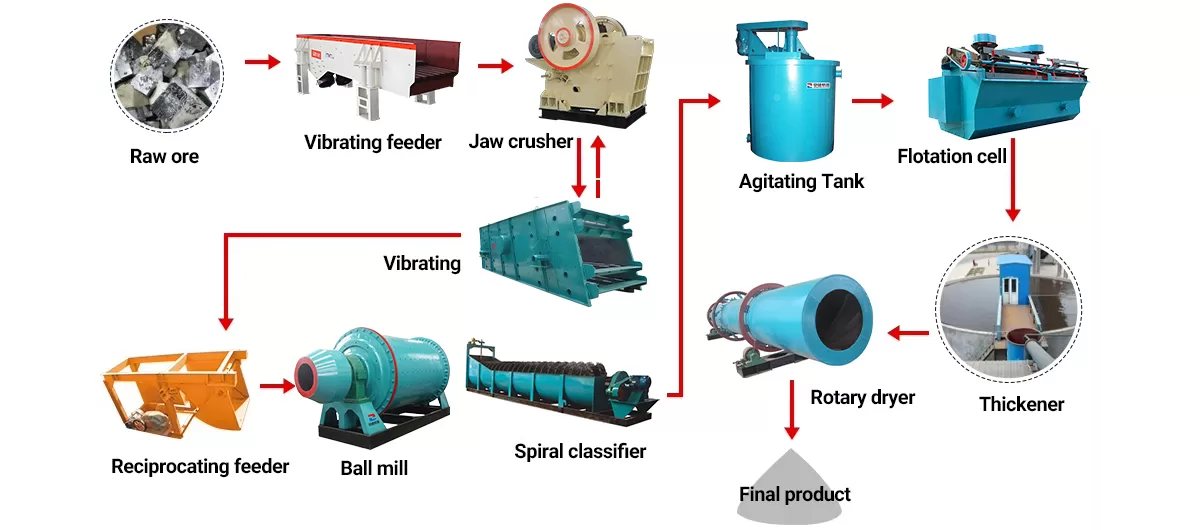

Mixers are indispensable equipment in mining, chemical, building materials and other industries, used to evenly mix various materials.

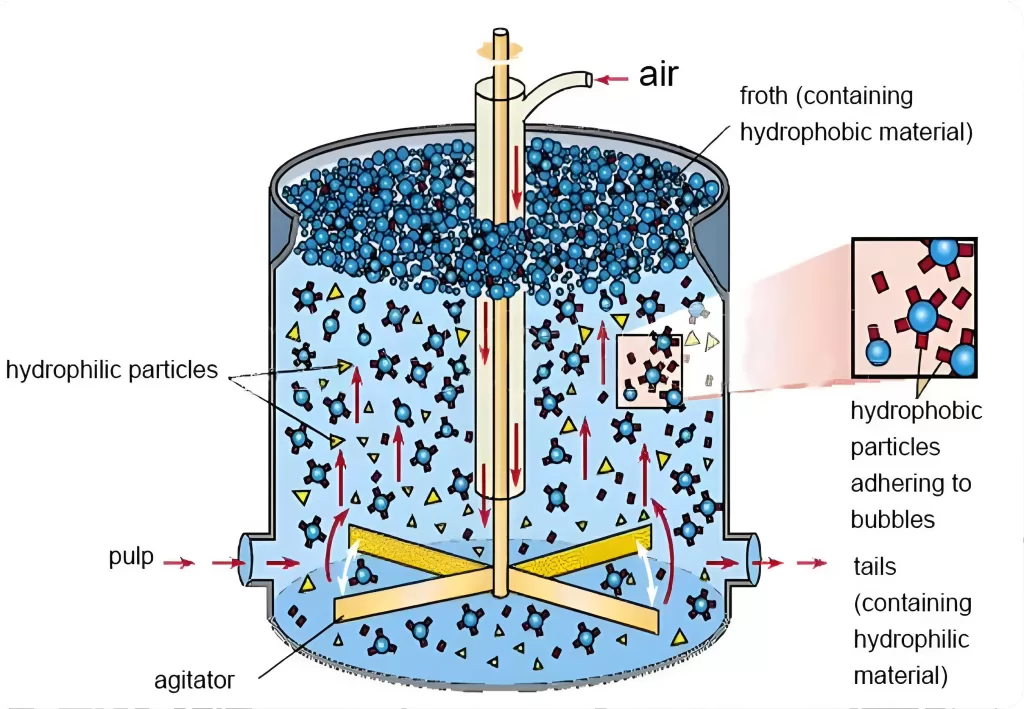

The mining agitator, also called mixer, is a kind of agitating equipment used for ore pulp agitation before flotation operation, so that ore pulp and reagent are fully mixed. It can also be used for stirring other non-metallic minerals. Mixing barrels are very common in metal and non-metal beneficiation, such as flotation beneficiation, hydrometallurgy, rare and precious metal leaching and extraction, and are also used in many sewage treatment and production of some chemical raw materials.

copper ore, gold ore, lead-zinc ore, fluorite ore, coal, ore, coal mine, bauxite ore, iron ore, talc, etc.

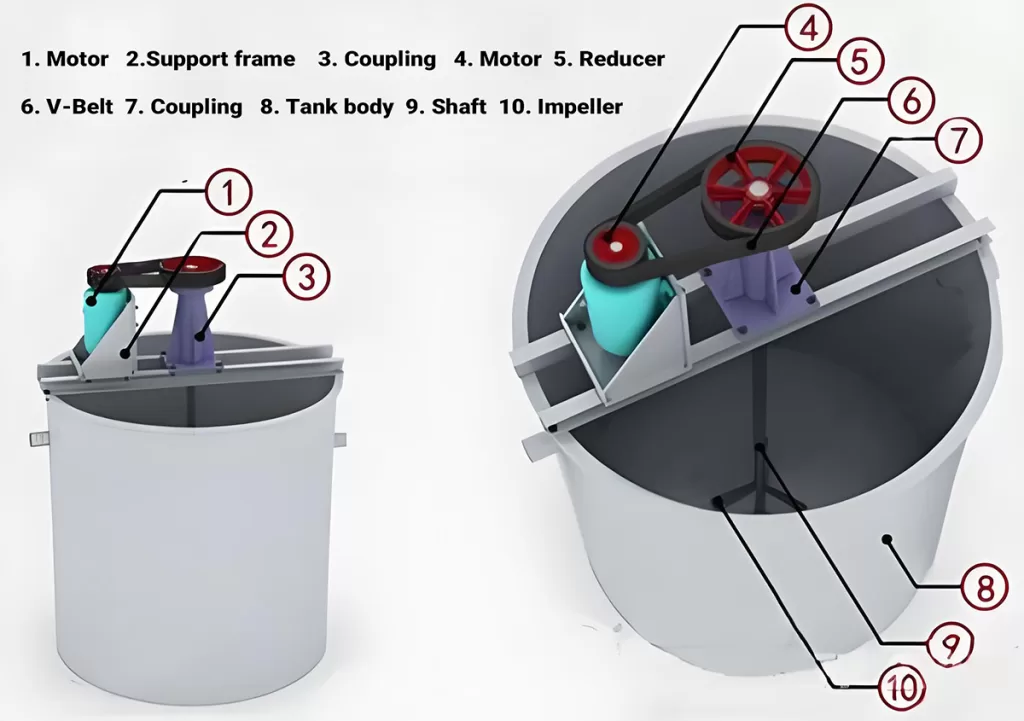

Mining mixer is used for mixing pulp before flotating separation work, which mixes the pulp with medicament sufficiently for mineral selection. The mixing tank can also used for mixing other non-metallic minerals. It is applied in the material with density not higher than 30% (calculated by weight) and fixed material size less than 1 mm. It is flat-bottomed barrel with mechanical mixing method by radiant circular spiral impeller.

When the machine works, the pulp and pharmaceutical take circular motion by the rotation of the impeller to get mixed evenly in the whole tank, and then the mixed suspension liquid discharges from the overflow part.

There is less ash left. Besides, there is a watershed set on the bottom. So the whole machine is very clean.

Advanced equipment performance. The quality of production is stable. The mixing is even. And the discharging is quick.

| Category | Specification Model | Dimensions | Effective cubage(m³) | Rotate speed (r/min) | Motor power (kw) | Dimensions (mm) | Total weight (kg) | |

| Diameter (mm) | Height (mm) | |||||||

| Agitating tank | XB-10×10 | 1000 | 1000 | 0.58 | 390 | 1.5 | 1130×1130×1521 | 1050 |

| XB-12×12 | 1200 | 1200 | 1.18 | 390 | 2.2 | 1130×1330×1721 | 1160 | |

| XB-15×15 | 1500 | 1500 | 2.2 | 280 | 3 | 1750×1640×2190 | 1270 | |

| XB-20×20 | 2000 | 2000 | 5.6 | 210 | 5.5 | 2380×2160×2850 | 1700 | |

| XB-25×25 | 2500 | 2500 | 11.2 | 190 | 7.5 | 2990×2720×3540 | 3500 | |

| XB-30×30 | 3000 | 3000 | 19 | 140 | 18.5 | 4030×3270×3010 | 5200 | |

| XB-35×35 | 3500 | 3500 | 29 | 230 | 30 | 3920×3740×4970 | 6630 | |

| XB-40×40 | 4000 | 4000 | 45 | 210 | 37 | 4520×4320×5570 | 7830 | |

| Lifting type | XBT-10×15 | 1000 | 1500 | 1 | 510 | 2.2 | 1130×1130×2070 | 1250 |

| XBT-15×20 | 1500 | 2000 | 2.9 | 400 | 4 | 1636×1768×2785 | 1677 | |

| XBT-20×20 | 2000 | 2000 | 5.6 | 312 | 11 | 2180×2220×3015 | 3100 | |

| High-efficiency leaching tank | XF-20×20 | 2000 | 2000 | 7.07 | 82.5 | 1.5 | 2032×2032×3595 | 2400 |

| XF-25×30 | 2500 | 3000 | 13.5 | 57.6 | 2.2 | 2532×2532×4152 | 3670 | |

| XF-30×30 | 3000 | 3000 | 22.97 | 50 | 2.2 | 3180×3180×4673 | 5340 | |

| XF-35×40 | 3500 | 4000 | 35.6 | 41 | 4 | 3685×3685×5314 | 7140 | |

| XF-40×45 | 4000 | 4500 | 52.78 | 33.5 | 4 | 4185×4185×5814 | 9300 | |

| XF-45×50 | 4500 | 5000 | 74.75 | 33.5 | 5.5 | 4685×4685×6466 | 10500 | |

| XF-50×56 | 5000 | 5600 | 102.1 | 30.6 | 5.5 | 5185×5185×6975 | 12300 | |

| XF-55×60 | 5500 | 6000 | 135.4 | 24.4 | 7.5 | 5670×5670×7569 | 13500 | |

Contesta: Los factores clave que influyen en la separación son el movimiento de la mesa (carrera y frecuencia), el volumen y la pendiente del agua, la velocidad y la concentración de la alimentación y el tamaño y la forma de las partículas del material alimentado. El ajuste adecuado de estos factores es fundamental para una separación eficaz. Las pendientes longitudinal y transversal de la mesa deben controlarse con precisión. La concentración de la alimentación también debe ser la adecuada, normalmente 20-30% para minerales gruesos y 15-25% para minerales finos.

Contesta: El funcionamiento implica observar la superficie de la mesa y ajustar la pendiente, el caudal de agua y la velocidad de avance. El mantenimiento regular incluye la comprobación de piezas sueltas, la lubricación de los componentes móviles, la inspección del desgaste y la limpieza de la superficie de la mesa. El mantenimiento preventivo debe realizarse con regularidad, con intervalos que oscilan entre cada mes y una vez al año.

Contesta: Los problemas más comunes pueden incluir sacudidas de la mesa o cortes entrecortados, distribución desigual del material o separación deficiente. La solución de problemas puede incluir la comprobación de pernos sueltos, muelles dañados o desalineación, el ajuste de la tensión de la correa, la inspección de los componentes eléctricos y la lubricación adecuada. Si hay ruidos extraños, identifique la fuente y elimine el problema.

Contesta:

Ventajas: Las mesas de agitación ofrecen altos índices de enriquecimiento, son relativamente sencillas de manejar y producen zonas de separación visibles, lo que permite ajustarlas y controlarlas fácilmente. Son adecuadas para una amplia gama de tamaños y densidades de partículas.

Desventajas: Suelen tener menor capacidad de producción que otros métodos, como las plantillas o las espirales. También requieren un espacio relativamente grande y consumen una cantidad significativa de agua.

Contesta: La selección depende del material que se procese, del caudal deseado y de la gama de tamaños de las partículas. Los factores a tener en cuenta son la superficie de la plataforma, la longitud de la carrera y el diseño de la canaleta. Se recomienda consultar a un fabricante o experto para determinar la configuración óptima.