全站搜索

Buscar en todo el sitio web

Buscar en todo el sitio web

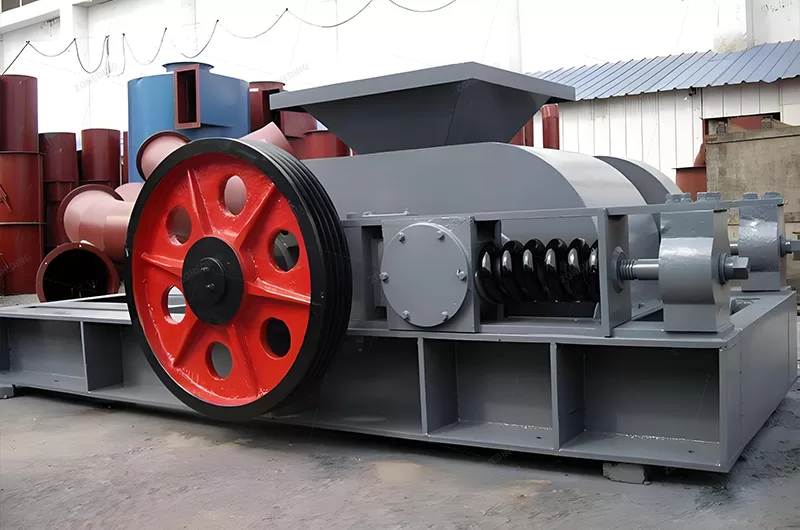

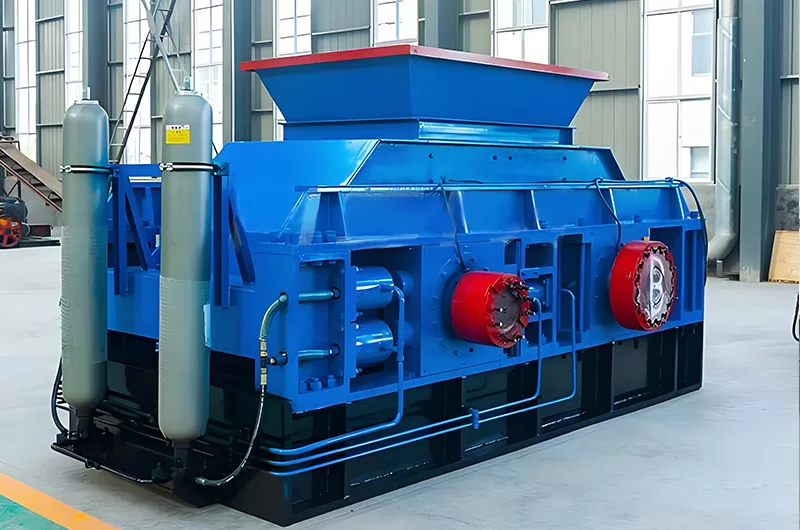

La trituradora de rodillos también se conoce como trituradora de rodillos, que se basa en la rotación a alta velocidad de la rueda de rodillos para triturar los materiales. Los tipos de trituradoras de rodillos más utilizados son la trituradora de doble rodillo, la trituradora de rodillo dentado, la trituradora de cuatro rodillos, etc.

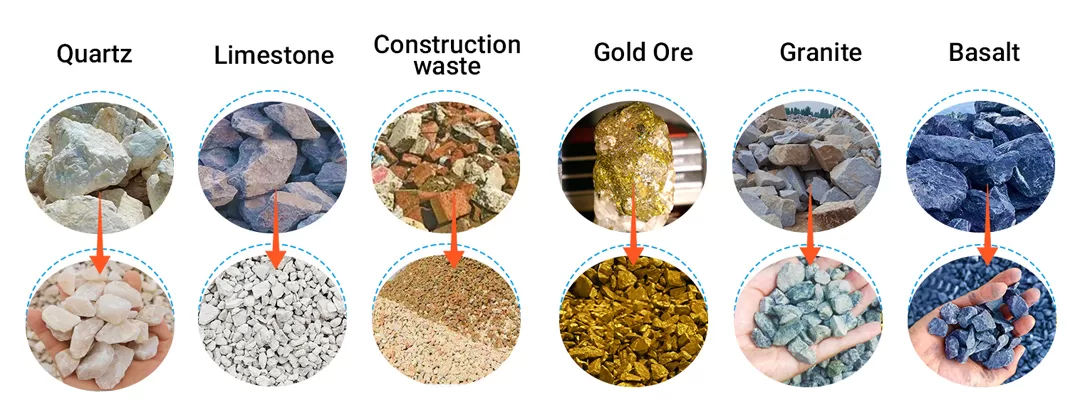

La trituradora de rodillos, una de las trituradoras más económicas y prácticas, está diseñada para realizar la primera y segunda trituración de minerales y piedras friables como carbón, arcilla, ganga de carbón, piedra caliza, escoria, clinker de cemento y esquisto, etc.

La trituradora de rodillos es adecuada para grava de río, mineral de hierro, piedra caliza, basalto, cuarzo, granito y otros minerales y rocas medianos o duros en la industria metalúrgica, industria del cemento, departamento de energía, construcción, fosfato, industria refractaria, etc.

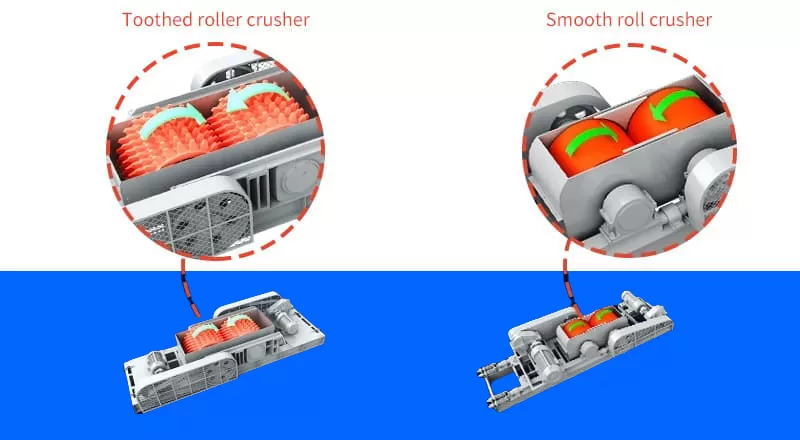

La trituradora de contra-rodillo arrastra el material sobre la superficie del rodillo hacia la cavidad de trituración, de modo que el material es triturado por la tensión causada principalmente por el estrujamiento, y es sacado de la cavidad de trituración por el rodillo giratorio y descargado como producto triturado.

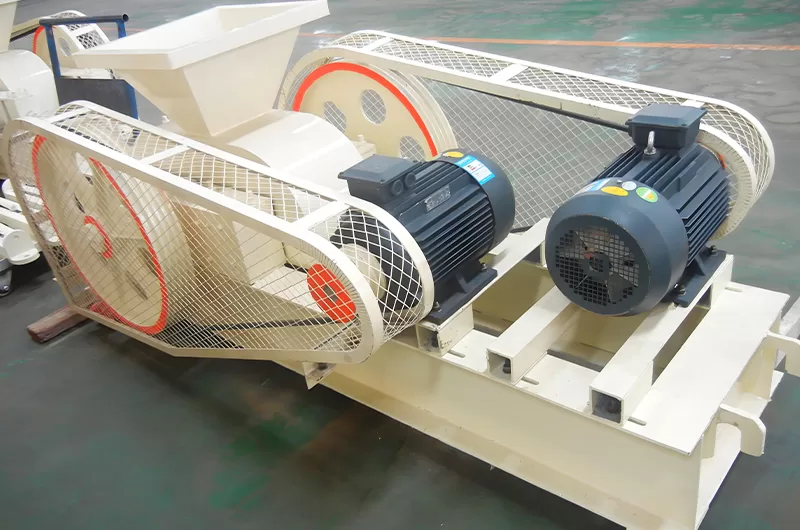

Según la superficie de los rodillos, puede dividirse en trituradora de rodillos lisos y trituradora de rodillos dentados. (La siguiente trituradora de rodillos se refiere a la "trituradora de rodillos lisos").

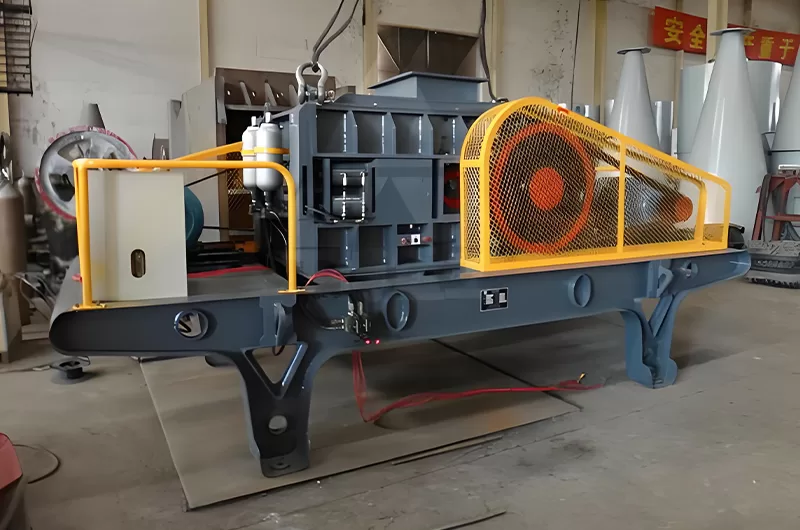

Nuestra empresa produce 3 tipos de trituradoras de rodillos: Trituradoras de rodillos, Rodillos dentados y Rodillos hidráulicos.

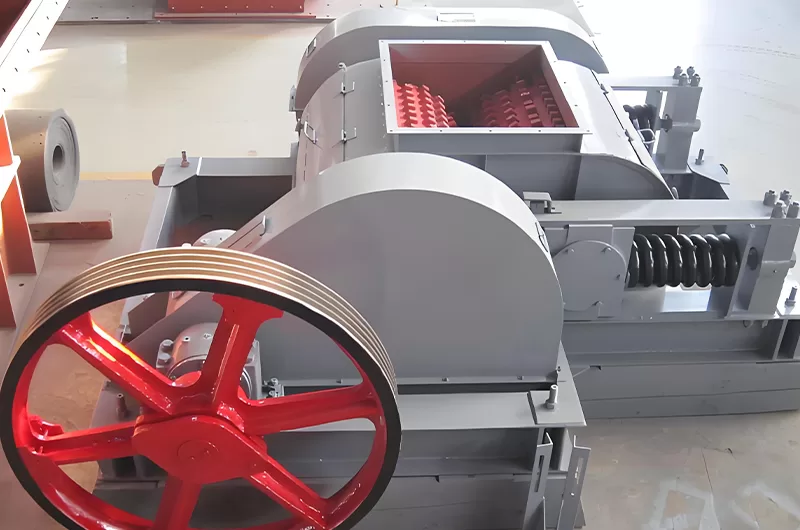

Las principales piezas de trabajo de la trituradora de rodillos son los rodillos cilíndricos. Los rodillos están soportados por cojinetes fijos y móviles, y son relativamente rotativos, impulsados por el motor. Los materiales son triturados por la fricción de los rodillos giratorios, y los productos terminados son descargados por la brecha de los rodillos.

El muelle se utiliza para equilibrar la presión generada entre los rodillos. Si hay materiales no triturados que caen entre los dos rodillos, el muelle de compresión de los rodamientos puede ser empujado para hacer un gran hueco para que los materiales no triturados puedan ser descargados inmediatamente.

Una vez descargados los materiales no triturados, el muelle puede ayudar a recuperar la separación entre los rodillos a su estado original y la trituradora de rodillos sigue funcionando.

| Modelo | 2PG0425 | 2PG0640 | 2PG0740 | 2PG0850 | 2PG1060 | 2PG1260 | 2PG1560 |

| Diámetro del rodillo (mm) | Ф400 | Ф600 | Ф700 | Ф800 | Ф1000 | Ф1200 | Ф1500 |

| Anchura del rodillo (mm) | 250 | 400 | 400 | 500 | 600 | 600 | 600 |

| Tamaño de entrada (mm) | ≤25 | ≤25 | ≤25 | ≤25 | ≤30 | ≤30 | ≤30 |

| Compuerta de descarga(mm) | 2-8 | 2-8 | 2-8 | 2-8 | 2-10 | 2-10 | 2-10 |

| Capacidad de procesamiento (t/h) | 5-10 | 10-20 | 15-30 | 20-40 | 30-50 | 40-70 | 60-110 |

| Modelos de potencia | Y132M-6 | Y180L-6 | Y200L-4 | Y225M-4 | Y250M-4 | Y315M-6 | Y315L-6 |

| Potencia del motor (kw) | 5.5×2 | 15×2 | 30×2 | 45×2 | 55×2 | 75×2 | 110×2 |

Contesta: Los factores clave que influyen en la separación son el movimiento de la mesa (carrera y frecuencia), el volumen y la pendiente del agua, la velocidad y la concentración de la alimentación y el tamaño y la forma de las partículas del material alimentado. El ajuste adecuado de estos factores es fundamental para una separación eficaz. Las pendientes longitudinal y transversal de la mesa deben controlarse con precisión. La concentración de la alimentación también debe ser la adecuada, normalmente 20-30% para minerales gruesos y 15-25% para minerales finos.

Contesta: El funcionamiento implica observar la superficie de la mesa y ajustar la pendiente, el caudal de agua y la velocidad de avance. El mantenimiento regular incluye la comprobación de piezas sueltas, la lubricación de los componentes móviles, la inspección del desgaste y la limpieza de la superficie de la mesa. El mantenimiento preventivo debe realizarse con regularidad, con intervalos que oscilan entre cada mes y una vez al año.

Contesta: Los problemas más comunes pueden incluir sacudidas de la mesa o cortes entrecortados, distribución desigual del material o separación deficiente. La solución de problemas puede incluir la comprobación de pernos sueltos, muelles dañados o desalineación, el ajuste de la tensión de la correa, la inspección de los componentes eléctricos y la lubricación adecuada. Si hay ruidos extraños, identifique la fuente y elimine el problema.

Contesta:

Ventajas: Las mesas de agitación ofrecen altos índices de enriquecimiento, son relativamente sencillas de manejar y producen zonas de separación visibles, lo que permite ajustarlas y controlarlas fácilmente. Son adecuadas para una amplia gama de tamaños y densidades de partículas.

Desventajas: Suelen tener menor capacidad de producción que otros métodos, como las plantillas o las espirales. También requieren un espacio relativamente grande y consumen una cantidad significativa de agua.

Contesta: La selección depende del material que se procese, del caudal deseado y de la gama de tamaños de las partículas. Los factores a tener en cuenta son la superficie de la plataforma, la longitud de la carrera y el diseño de la canaleta. Se recomienda consultar a un fabricante o experto para determinar la configuración óptima.