全站搜索

Buscar en todo el sitio web

Buscar en todo el sitio web

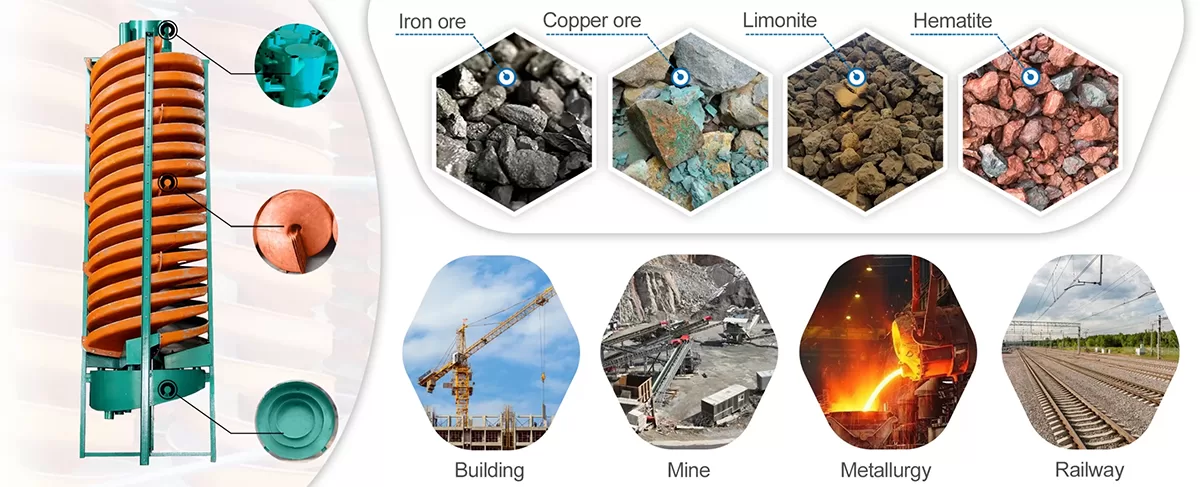

Spiral chute, which is also known as spiral chute separator, is a kind of gravity separation equipment.

Spiral gravity separator spiral chute is also called spiral concentrator or gravity separator, it’s a kind of gravity concentrator which can separate mineral particles according to density, granularity and shape by the interaction of centrifugal force, friction force of chute surface, water flow pressure and gravity of minerals. Spirals are made of high-density fiberglass, high quality emery and unsaturated resin.

The spiral chute is suitable for separation of 0.3-0.02mm fine materials such as iron ore, ilmenite ore, chromite ore, pyrite ore, zircon ore, rutile ore, monazite ore, tungsten ore, tin ore, tantalum ore, niobium ore and other materials with enough specific gravity difference. It is the best roughing gravity equipment, which has been widely used in ferrous and nonferrous metal mines.

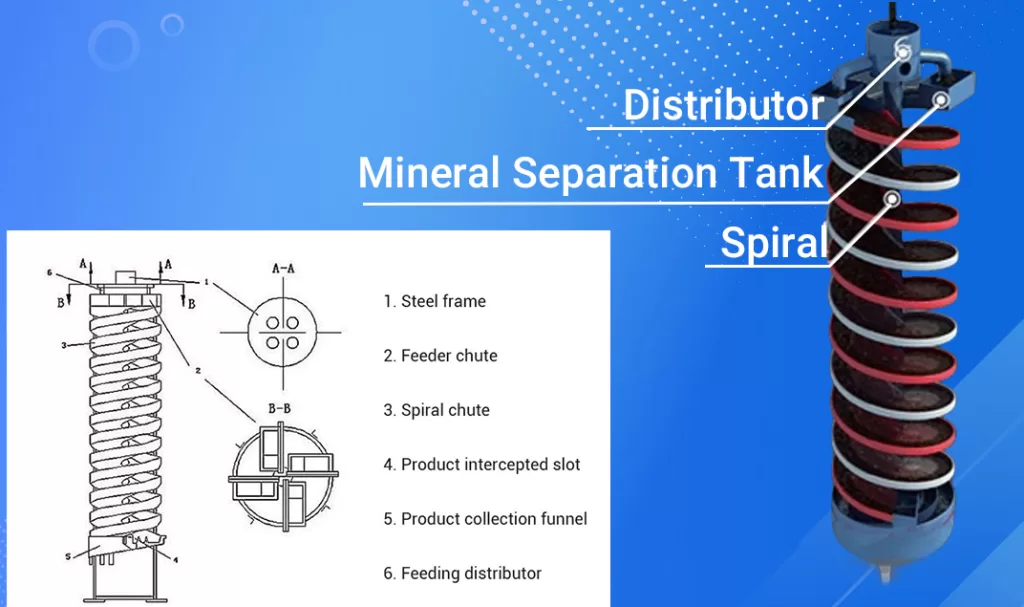

The spiral chute parts have a distributor and feed chute in the upper part and a product interceptor and collection chute in the lower part. The entire equipment is framed vertically with steel frames.The spiral chute is similar to the thread shape. The movement of the materials inside can be divided into three stages: the material introduction stage, the material acceleration stage, and the material uniform velocity warehouse stage. The third stage lasts the longest and is the key to materials crushing.

| Modelo | Processing capacity(t/h) |

| DL2000 | 15-40 |

| DL1500 | 8-16 |

| LL1200 | 4-6 |

| LL900 | 2-3 |

Contesta: Los factores clave que influyen en la separación son el movimiento de la mesa (carrera y frecuencia), el volumen y la pendiente del agua, la velocidad y la concentración de la alimentación y el tamaño y la forma de las partículas del material alimentado. El ajuste adecuado de estos factores es fundamental para una separación eficaz. Las pendientes longitudinal y transversal de la mesa deben controlarse con precisión. La concentración de la alimentación también debe ser la adecuada, normalmente 20-30% para minerales gruesos y 15-25% para minerales finos.

Contesta: El funcionamiento implica observar la superficie de la mesa y ajustar la pendiente, el caudal de agua y la velocidad de avance. El mantenimiento regular incluye la comprobación de piezas sueltas, la lubricación de los componentes móviles, la inspección del desgaste y la limpieza de la superficie de la mesa. El mantenimiento preventivo debe realizarse con regularidad, con intervalos que oscilan entre cada mes y una vez al año.

Contesta: Los problemas más comunes pueden incluir sacudidas de la mesa o cortes entrecortados, distribución desigual del material o separación deficiente. La solución de problemas puede incluir la comprobación de pernos sueltos, muelles dañados o desalineación, el ajuste de la tensión de la correa, la inspección de los componentes eléctricos y la lubricación adecuada. Si hay ruidos extraños, identifique la fuente y elimine el problema.

Contesta:

Ventajas: Las mesas de agitación ofrecen altos índices de enriquecimiento, son relativamente sencillas de manejar y producen zonas de separación visibles, lo que permite ajustarlas y controlarlas fácilmente. Son adecuadas para una amplia gama de tamaños y densidades de partículas.

Desventajas: Suelen tener menor capacidad de producción que otros métodos, como las plantillas o las espirales. También requieren un espacio relativamente grande y consumen una cantidad significativa de agua.

Contesta: La selección depende del material que se procese, del caudal deseado y de la gama de tamaños de las partículas. Los factores a tener en cuenta son la superficie de la plataforma, la longitud de la carrera y el diseño de la canaleta. Se recomienda consultar a un fabricante o experto para determinar la configuración óptima.