全站搜索

Buscar en todo el sitio web

Buscar en todo el sitio web

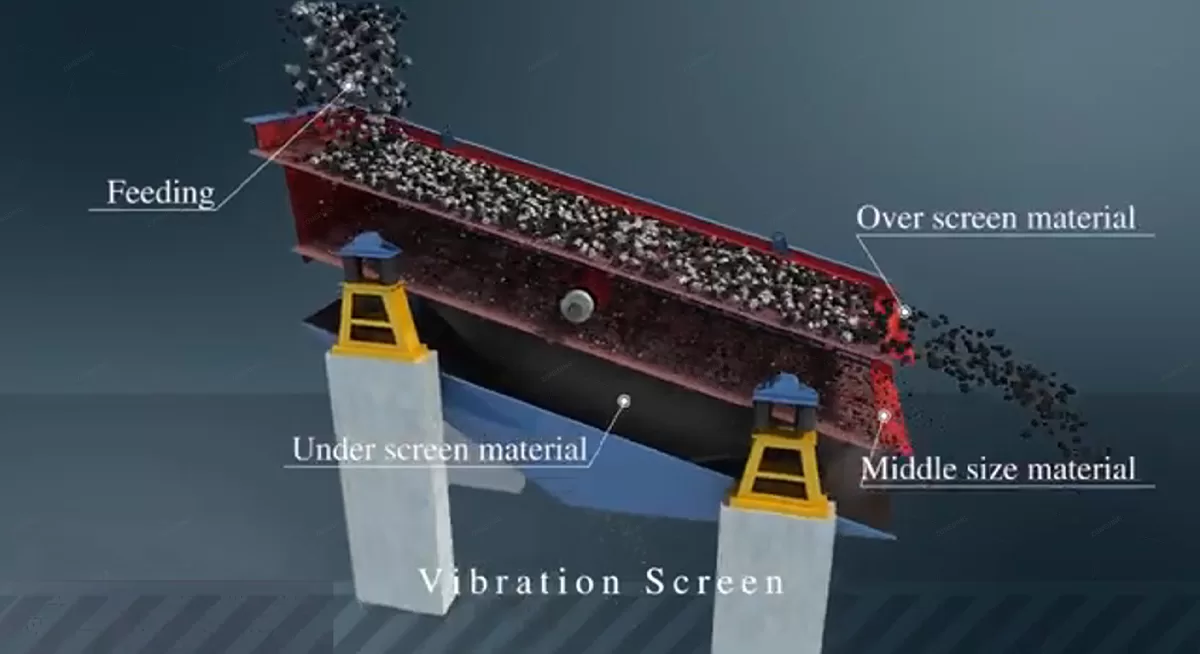

When the vibrating screen is screening material, the materials will do circular motion on the box, so it is also called circular vibrating screen.

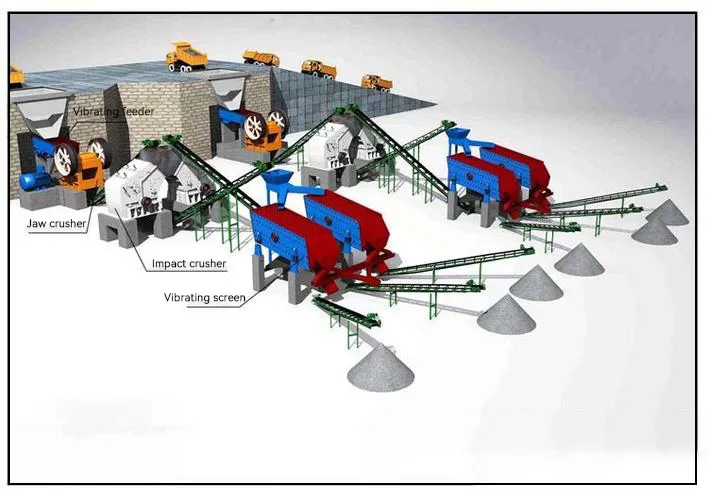

Vibrating Screen characterizes simple structure, high efficiency, reliable use and convenient installation, and can perform multi-special segmentation screening of loose materials. which is main equipment to separate soild materials, it is widely used in mineral, building material, coal dressing,energy, chemical industry,etc.

The vibrating sieve can be divided into mining vibrating screen, light fine vibrating screen, experimental vibrating screen, also can be divided into linear vibrating screen, circular vibrating screen, high frequency vibrating screen, double deck vibrating screen, single deck vibrating screen, and so on.

A vibrating screen is a necessary machine for mining and quarrying industries. In the quarrying field, the screening process always follows the primary and secondary crushing stages to divide rock material into more than three sizes from coarse to fine.

The working principle of a vibratring screen is quite simple. The crucial parts of the machine include vibrating screens, exciter, motor, screen decks, liners, and side plates.

Vibrating source comes from the exciter. During the process, the large material will stay on the top while the small and fine material can go throughout the screen mesh to the bottom, then you’ll get different sizes of materials.

| Modelo | Sieve layer | Sieve area (㎡) | Mesh size (mm) | Max. feeding size (mm) | Processing capacity (m³/h) | Vibrating Frequency (r/min) | Double amplitude (mm) | Motor power (kw) | Sieve obliquity (°) | Sieve specification (mm) | Dimensions (L×W×H) (mm) |

| 2YK1230 | 2 | 7.2 | 4-50 | 200 | 12-78 | 970 | 6 | 6P 7.5 | 20 | 1200×3000 | 3430×1860×870 |

| 3YK1230 | 3 | 10.8 | 4-50 | 200 | 13-80 | 970 | 6 | 6P 7.5 | 20 | 1200×3000 | 3570×1860×1210 |

| 2YK1237 | 2 | 8.88 | 4-50 | 200 | 15-86 | 970 | 6 | 6P 7.5 | 20 | 1200×3700 | 4050×1860×870 |

| 3YK1237 | 3 | 13.32 | 4-50 | 200 | 16-90 | 970 | 6 | 6P 7.5 | 20 | 1200×3700 | 4270×1860×1210 |

| 2YK1548 | 2 | 14.4 | 5-50 | 200 | 22.5-162 | 970 | 6 | 6P 11 | 20 | 1500×4800 | 5420×2210×1230 |

| 3YK1548 | 3 | 21.6 | 5-50 | 200 | 22.5-162 | 970 | 6 | 6P 15 | 20 | 1500×4800 | 5660×2210×1610 |

| 4YK1548 | 4 | 28.8 | 5-50 | 200 | 22.5-162 | 970 | 6 | 6P 18.5 | 20 | 1500×4800 | 6230×2210×2060 |

| 2YK1854 | 2 | 19.44 | 5-80 | 200 | 32-312 | 970 | 6 | 6P 22 | 20 | 1800×5400 | 5960×2550×1420 |

| 3YK1854 | 3 | 29.16 | 5-80 | 200 | 32-312 | 970 | 6 | 6P 22 | 20 | 1800×5400 | 6260×2550×1780 |

| 4YK1854 | 4 | 38.88 | 5-80 | 200 | 32-336 | 970 | 6 | 6P 22 | 20 | 1800×5400 | 6830×2550×2160 |

| 2YK2160 | 2 | 25.2 | 5-100 | 200 | 50-475 | 970 | 6 | 6P 30 | 20 | 2100×6000 | 6720×2840×1530 |

| 3YK2160 | 3 | 37.8 | 5-100 | 200 | 50-475 | 970 | 6 | 6P 30 | 20 | 2100×6000 | 7030×2840×1910 |

| 4YK2160 | 4 | 50.4 | 5-100 | 200 | 50-497 | 970 | 6 | 6P 37 | 20 | 2100×6000 | 7300×2840×2380 |

| 2YK2460 | 2 | 28.8 | 5-100 | 200 | 65-550 | 970 | 6 | 6P 30 | 20 | 2400×6000 | 7020×3140×1530 |

| 3YK2460 | 3 | 43.2 | 5-100 | 200 | 70-620 | 970 | 6 | 6P 37 | 20 | 2400×6000 | 7300×3140×1910 |

| 4YK2460 | 4 | 57.6 | 5-100 | 200 | 80-680 | 970 | 6 | 6P 45 | 20 | 2400×6000 | 7600×3140×2380 |

| 2YK2873 | 2 | 39.2 | 5-100 | 200 | 70-680 | 750 | 6 | 6P 37 | 20 | 2800×6440 | 7600×4320×1620 |

| 3YK2873 | 3 | 58.8 | 5-100 | 200 | 80-720 | 750 | 6 | 6P 45 | 20 | 2800×6440 | 7800×4320×2120 |

| 4YK2873 | 4 | 58.8 | 5-100 | 200 | 90-950 | 750 | 6 | 6P 55 | 20 | 2800×6440 | 7800×4320×2120 |

La selección depende de las características del material (tamaño máximo de alimentación, dureza, abrasividad), el rendimiento requerido (tph), el tamaño de salida deseado (CSS), la potencia del motor disponible y el presupuesto. Un análisis minucioso garantiza un rendimiento óptimo y rentable.

Una instalación correcta requiere una base sólida y nivelada y una alineación precisa. Un funcionamiento correcto implica comprobaciones previas minuciosas, una puesta en marcha en vacío, una alimentación uniforme controlada, evitar la sobrecarga/ahogo y seguir la secuencia de parada adecuada.

Las comprobaciones diarias incluyen la fijación, la lubricación y la inspección visual de las piezas de desgaste. El mantenimiento regular implica inspecciones más profundas y la revisión de los componentes. Prolongue considerablemente la vida útil de las placas de las mandíbulas mediante una selección adecuada del material, una alimentación uniforme, un cribado previo y una rotación o volteo estratégicos de las placas.

Entre las averías más comunes se encuentran las paradas repentinas (ahogamiento), la reducción del rendimiento, los problemas con las placas de mordazas, el sobrecalentamiento de los cojinetes, las vibraciones excesivas y la rotura de las placas basculantes. La localización de averías implica identificar sistemáticamente causas como bloqueos, desgaste, piezas sueltas o ajustes incorrectos.

Las trituradoras de mandíbulas destacan en la trituración primaria de materiales grandes y duros gracias a su robustez. Trituradoras de cono son más adecuadas para la trituración secundaria/terciaria de roca dura, ya que ofrecen una mayor reducción y una mejor forma. Trituradoras de impacto producen un excelente producto cúbico pero se desgastan mucho más rápido en roca dura y abrasiva.