全站搜索

Pesquisar em todo o sítio Web

Pesquisar em todo o sítio Web

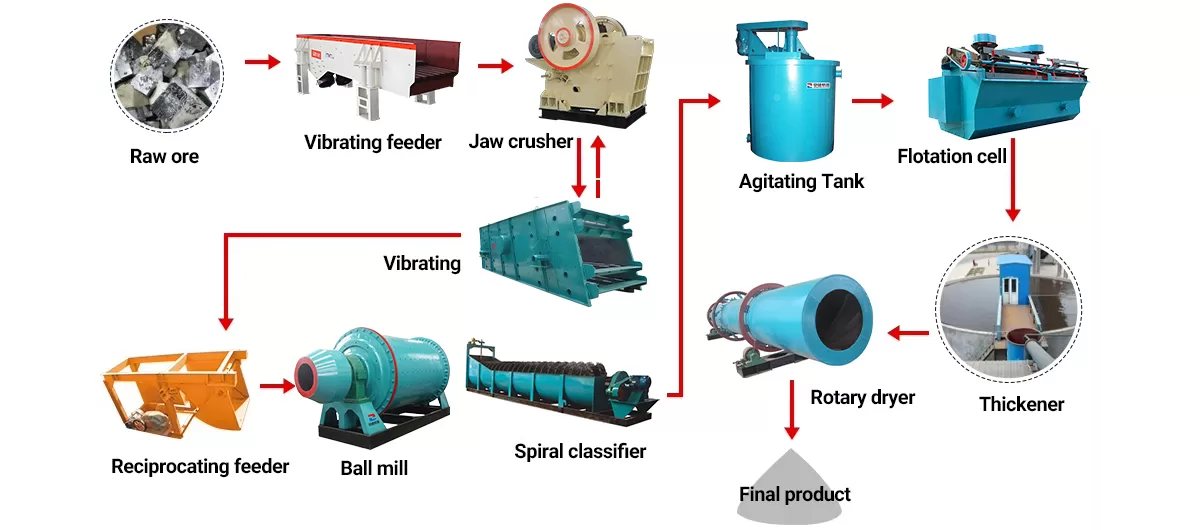

Mixers are indispensable equipment in mining, chemical, building materials and other industries, used to evenly mix various materials.

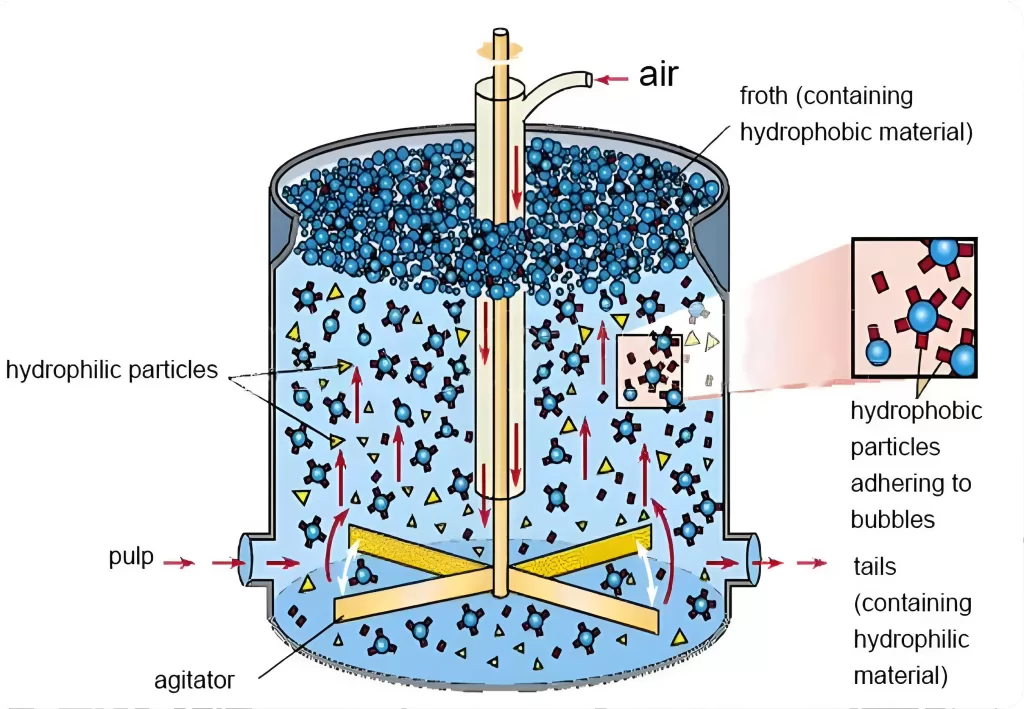

The mining agitator, also called mixer, is a kind of agitating equipment used for ore pulp agitation before flotation operation, so that ore pulp and reagent are fully mixed. It can also be used for stirring other non-metallic minerals. Mixing barrels are very common in metal and non-metal beneficiation, such as flotation beneficiation, hydrometallurgy, rare and precious metal leaching and extraction, and are also used in many sewage treatment and production of some chemical raw materials.

copper ore, gold ore, lead-zinc ore, fluorite ore, coal, ore, coal mine, bauxite ore, iron ore, talc, etc.

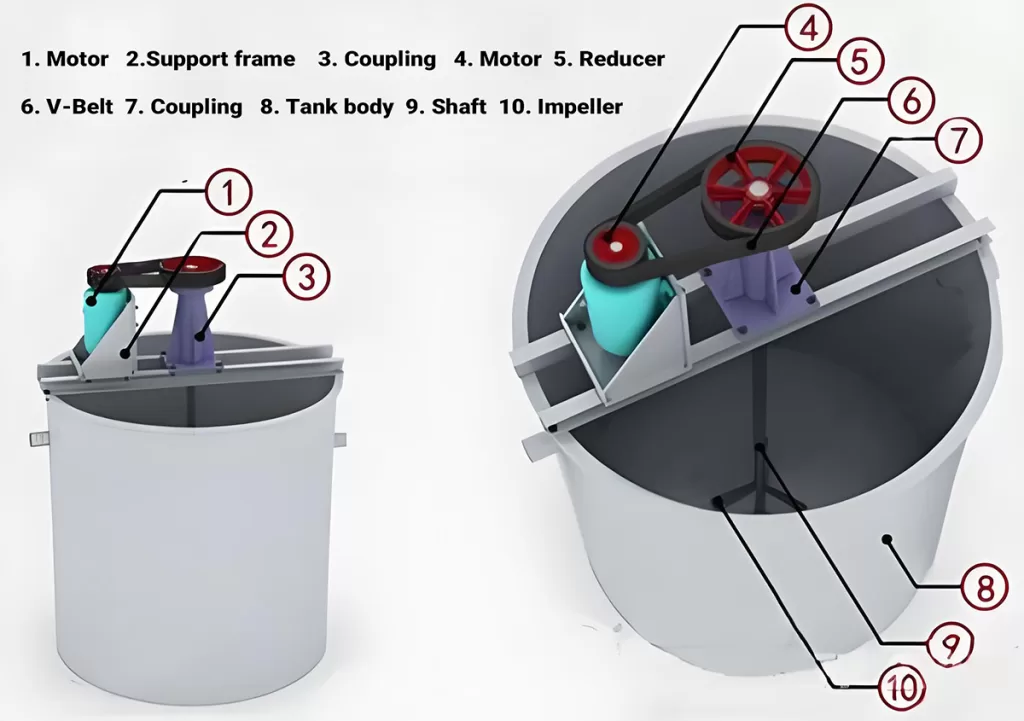

Mining mixer is used for mixing pulp before flotating separation work, which mixes the pulp with medicament sufficiently for mineral selection. The mixing tank can also used for mixing other non-metallic minerals. It is applied in the material with density not higher than 30% (calculated by weight) and fixed material size less than 1 mm. It is flat-bottomed barrel with mechanical mixing method by radiant circular spiral impeller.

When the machine works, the pulp and pharmaceutical take circular motion by the rotation of the impeller to get mixed evenly in the whole tank, and then the mixed suspension liquid discharges from the overflow part.

There is less ash left. Besides, there is a watershed set on the bottom. So the whole machine is very clean.

Advanced equipment performance. The quality of production is stable. The mixing is even. And the discharging is quick.

| Category | Specification Model | Dimensions | Effective cubage(m³) | Rotate speed (r/min) | Motor power (kw) | Dimensions (mm) | Total weight (kg) | |

| Diameter (mm) | Height (mm) | |||||||

| Agitating tank | XB-10×10 | 1000 | 1000 | 0.58 | 390 | 1.5 | 1130×1130×1521 | 1050 |

| XB-12×12 | 1200 | 1200 | 1.18 | 390 | 2.2 | 1130×1330×1721 | 1160 | |

| XB-15×15 | 1500 | 1500 | 2.2 | 280 | 3 | 1750×1640×2190 | 1270 | |

| XB-20×20 | 2000 | 2000 | 5.6 | 210 | 5.5 | 2380×2160×2850 | 1700 | |

| XB-25×25 | 2500 | 2500 | 11.2 | 190 | 7.5 | 2990×2720×3540 | 3500 | |

| XB-30×30 | 3000 | 3000 | 19 | 140 | 18.5 | 4030×3270×3010 | 5200 | |

| XB-35×35 | 3500 | 3500 | 29 | 230 | 30 | 3920×3740×4970 | 6630 | |

| XB-40×40 | 4000 | 4000 | 45 | 210 | 37 | 4520×4320×5570 | 7830 | |

| Lifting type | XBT-10×15 | 1000 | 1500 | 1 | 510 | 2.2 | 1130×1130×2070 | 1250 |

| XBT-15×20 | 1500 | 2000 | 2.9 | 400 | 4 | 1636×1768×2785 | 1677 | |

| XBT-20×20 | 2000 | 2000 | 5.6 | 312 | 11 | 2180×2220×3015 | 3100 | |

| High-efficiency leaching tank | XF-20×20 | 2000 | 2000 | 7.07 | 82.5 | 1.5 | 2032×2032×3595 | 2400 |

| XF-25×30 | 2500 | 3000 | 13.5 | 57.6 | 2.2 | 2532×2532×4152 | 3670 | |

| XF-30×30 | 3000 | 3000 | 22.97 | 50 | 2.2 | 3180×3180×4673 | 5340 | |

| XF-35×40 | 3500 | 4000 | 35.6 | 41 | 4 | 3685×3685×5314 | 7140 | |

| XF-40×45 | 4000 | 4500 | 52.78 | 33.5 | 4 | 4185×4185×5814 | 9300 | |

| XF-45×50 | 4500 | 5000 | 74.75 | 33.5 | 5.5 | 4685×4685×6466 | 10500 | |

| XF-50×56 | 5000 | 5600 | 102.1 | 30.6 | 5.5 | 5185×5185×6975 | 12300 | |

| XF-55×60 | 5500 | 6000 | 135.4 | 24.4 | 7.5 | 5670×5670×7569 | 13500 | |

Resposta: Os principais factores que influenciam a separação incluem o movimento da mesa (curso e frequência), o volume e a inclinação da água, a taxa de alimentação e a concentração, bem como o tamanho e a forma das partículas do material de alimentação. O ajuste correto destes factores é fundamental para uma separação eficiente. As inclinações longitudinais e transversais da mesa devem ser controladas com precisão. A concentração de alimentação também deve ser adequada, normalmente 20-30% para minerais grosseiros e 15-25% para minerais finos.

Resposta: A operação envolve a observação da superfície da mesa e o ajuste da inclinação, do fluxo de água e da taxa de alimentação. A manutenção regular inclui a verificação de peças soltas, a lubrificação dos componentes móveis, a inspeção do desgaste e a limpeza da superfície da mesa. A manutenção preventiva deve ser efectuada regularmente, com intervalos que variam entre cada mês e uma vez por ano.

Resposta: Os problemas mais comuns podem incluir a vibração da mesa ou cortes irregulares, distribuição desigual do material ou separação deficiente. A resolução de problemas pode envolver a verificação de parafusos soltos, molas danificadas ou desalinhamento, o ajuste da tensão da correia, a inspeção dos componentes eléctricos e a garantia de uma lubrificação adequada. Se houver um ruído invulgar, identifique a fonte e elimine o problema.

Resposta:

Vantagens: As mesas vibratórias oferecem elevadas taxas de enriquecimento, são relativamente simples de operar e produzem zonas de separação visíveis, permitindo um fácil ajuste e monitorização. São adequadas para uma vasta gama de tamanhos e densidades de partículas.

Desvantagens: Normalmente, têm uma capacidade de produção inferior à de outros métodos, como os jigues ou as espirais. Também requerem uma área relativamente grande e consomem uma quantidade significativa de água.

Resposta: A seleção depende do material a ser processado, do rendimento desejado e da gama de tamanhos de partículas. Os factores a considerar incluem a área da plataforma, o comprimento do curso e o design do riffle. Recomenda-se a consulta de um fabricante ou especialista para determinar a configuração ideal.