全站搜索

Pesquisar em todo o sítio Web

Pesquisar em todo o sítio Web

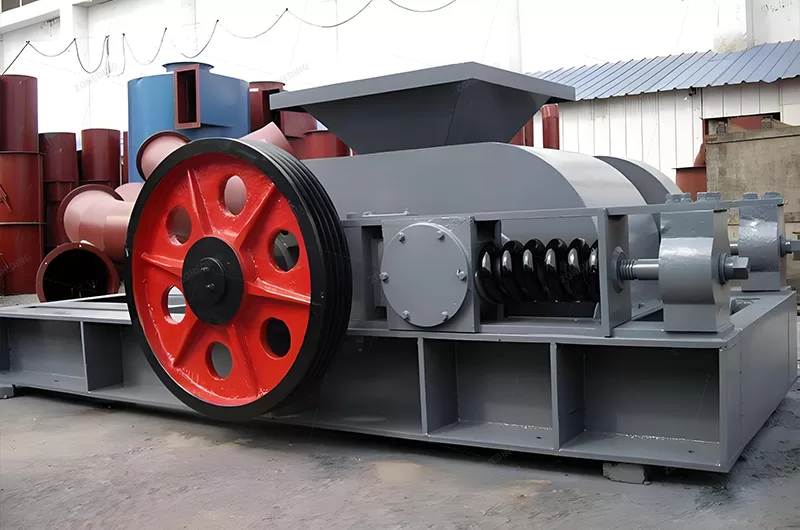

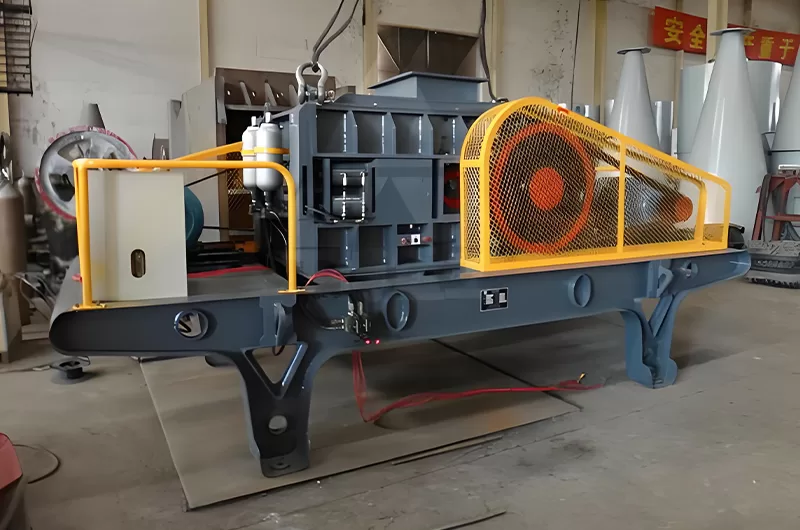

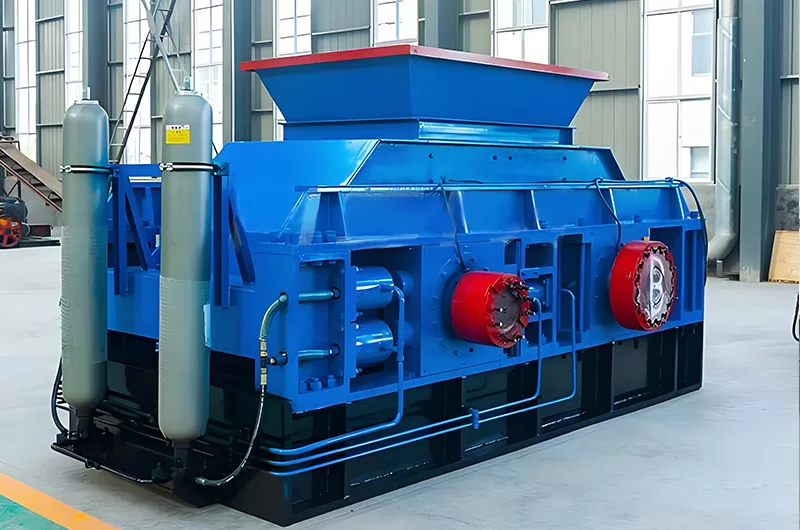

Roller crusher is also known as roll crusher, which relies on the high-speed rotation of roll wheel to crush materials. The commonly used roll crusher types include double roller crusher, toothed roller crusher, four roller crusher, etc.

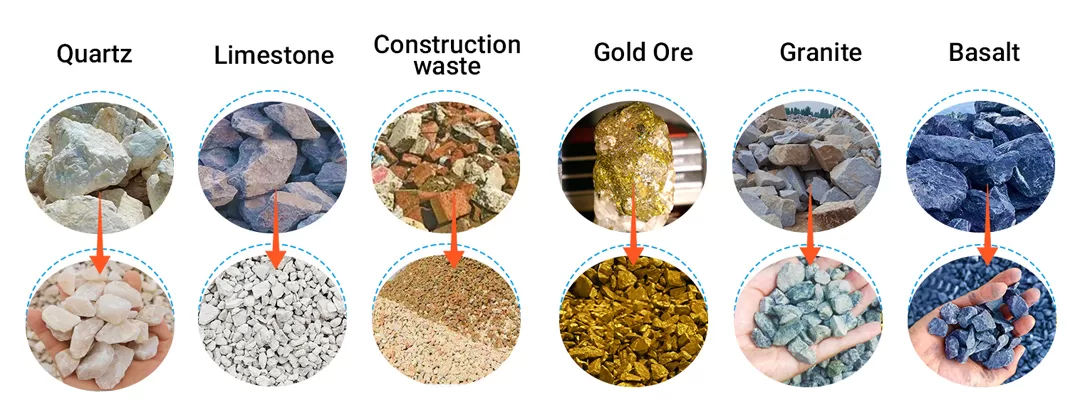

Roll crusher, as one of the most economical and practical crushers, is designed to handle the first and second crushing of friable minerals and stones such as coal, clay, coal gangue, limestone, slag, cement clinkers, and shale, etc.

Roll Crusher is suitable forRiver gravel, iron ore, limestone, basalt, quartz, granite and other medium or hard ores and rocks in metallurgy industry, cement industry, power department, construction, phosphate, refractory industry, etc.

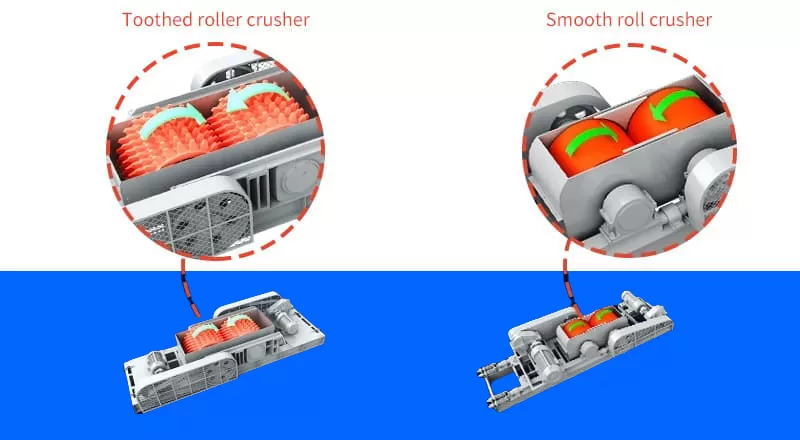

The counter-roller crusher pulls the material on the roller surface into the crushing cavity, so that the material is crushed by the stress mainly caused by squeezing, and is taken out of the crushing cavity by the rotating roller and discharged as the crushed product.

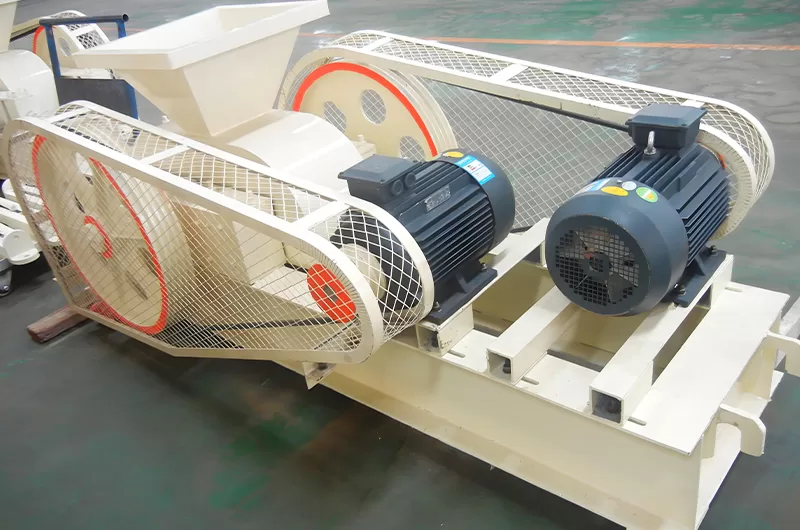

According to the surface of rolls, it can be divided into smooth roll crusher and toothed roll crusher. (The following roll crusher refers to “smooth roll crusher”.)

Our company produces 3 types of roll breakers: Roller crushers,Toothed rollers and hydraulic rollers.

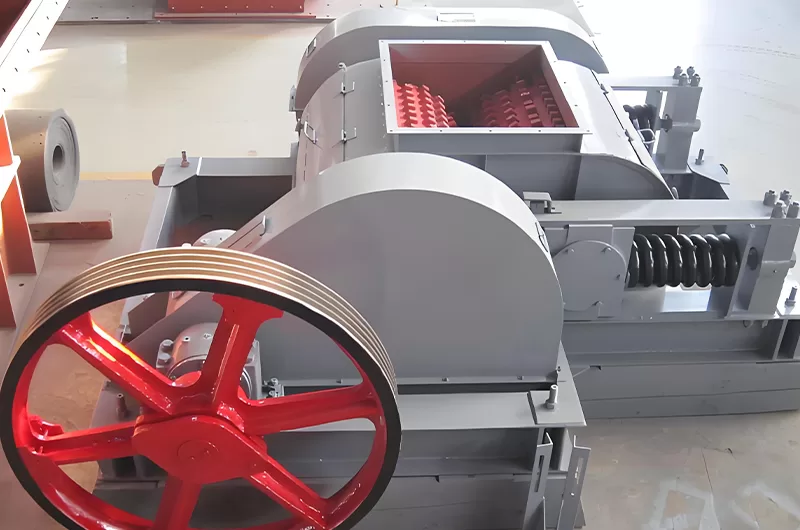

The main working parts of the roller crusher is the cylindrical rollers. The rollers are supported by the fixed and movable bearings, and they are relatively rotating which are driven by the motor. The materials are crushed by the friction of the rotating rollers, and the finished products are discharged from the gap of the rollers.

The spring is used to balance the pressure generated between the rolls. If there are non-crushed materials falling between the two rollers, the compression spring of bearings can be pushed to make a large gap so that non-crushed materials can be discharged immediately.

After the non-crushed materials are discharged, the spring can help recover the gap between the rollers to the original condition and the roll crusher continues to work.

| Modelo | 2PG0425 | 2PG0640 | 2PG0740 | 2PG0850 | 2PG1060 | 2PG1260 | 2PG1560 |

| Roller Diameter(mm) | Ф400 | Ф600 | Ф700 | Ф800 | Ф1000 | Ф1200 | Ф1500 |

| Roller Width(mm) | 250 | 400 | 400 | 500 | 600 | 600 | 600 |

| Input Size(mm) | ≤25 | ≤25 | ≤25 | ≤25 | ≤30 | ≤30 | ≤30 |

| Discharging Gate(mm) | 2-8 | 2-8 | 2-8 | 2-8 | 2-10 | 2-10 | 2-10 |

| Processing Capacity(t/h) | 5-10 | 10-20 | 15-30 | 20-40 | 30-50 | 40-70 | 60-110 |

| Power Models | Y132M-6 | Y180L-6 | Y200L-4 | Y225M-4 | Y250M-4 | Y315M-6 | Y315L-6 |

| Motor Power(kw) | 5.5×2 | 15×2 | 30×2 | 45×2 | 55×2 | 75×2 | 110×2 |

Resposta: Os principais factores que influenciam a separação incluem o movimento da mesa (curso e frequência), o volume e a inclinação da água, a taxa de alimentação e a concentração, bem como o tamanho e a forma das partículas do material de alimentação. O ajuste correto destes factores é fundamental para uma separação eficiente. As inclinações longitudinais e transversais da mesa devem ser controladas com precisão. A concentração de alimentação também deve ser adequada, normalmente 20-30% para minerais grosseiros e 15-25% para minerais finos.

Resposta: A operação envolve a observação da superfície da mesa e o ajuste da inclinação, do fluxo de água e da taxa de alimentação. A manutenção regular inclui a verificação de peças soltas, a lubrificação dos componentes móveis, a inspeção do desgaste e a limpeza da superfície da mesa. A manutenção preventiva deve ser efectuada regularmente, com intervalos que variam entre cada mês e uma vez por ano.

Resposta: Os problemas mais comuns podem incluir a vibração da mesa ou cortes irregulares, distribuição desigual do material ou separação deficiente. A resolução de problemas pode envolver a verificação de parafusos soltos, molas danificadas ou desalinhamento, o ajuste da tensão da correia, a inspeção dos componentes eléctricos e a garantia de uma lubrificação adequada. Se houver um ruído invulgar, identifique a fonte e elimine o problema.

Resposta:

Vantagens: As mesas vibratórias oferecem elevadas taxas de enriquecimento, são relativamente simples de operar e produzem zonas de separação visíveis, permitindo um fácil ajuste e monitorização. São adequadas para uma vasta gama de tamanhos e densidades de partículas.

Desvantagens: Normalmente, têm uma capacidade de produção inferior à de outros métodos, como os jigues ou as espirais. Também requerem uma área relativamente grande e consomem uma quantidade significativa de água.

Resposta: A seleção depende do material a ser processado, do rendimento desejado e da gama de tamanhos de partículas. Os factores a considerar incluem a área da plataforma, o comprimento do curso e o design do riffle. Recomenda-se a consulta de um fabricante ou especialista para determinar a configuração ideal.