全站搜索

Pesquisar em todo o sítio Web

Pesquisar em todo o sítio Web

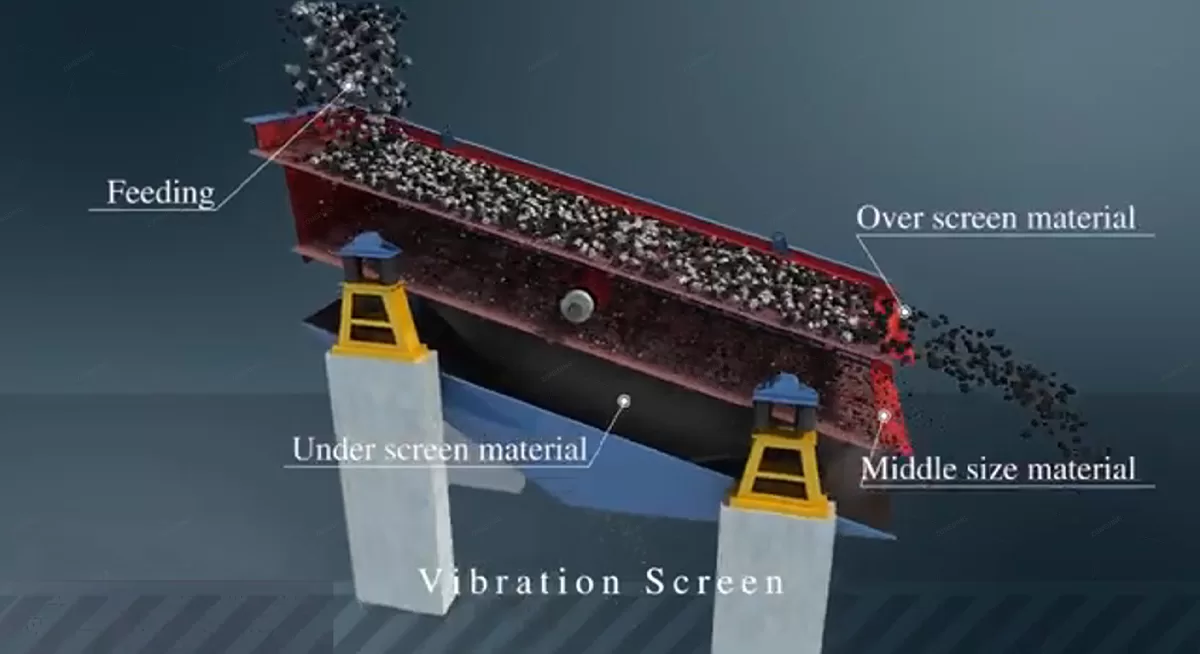

Quando a peneira vibratória está a peneirar material, os materiais fazem um movimento circular na caixa, por isso também é chamada de peneira vibratória circular.

A peneira vibratória caracteriza-se por uma estrutura simples, alta eficiência, uso confiável e instalação conveniente, e pode realizar triagem de segmentação multi-especial de materiais soltos. que é o principal equipamento para separar materiais sólidos, é amplamente utilizado em minerais, materiais de construção, curativos de carvão, energia, indústria química, etc.

O crivo vibratório pode ser dividido em peneira vibratória para mineração, peneira vibratória fina e leve, peneira vibratória experimental, também podem ser divididos em peneira vibratória linear, peneira vibratória circular, peneira vibratória de alta freqüência, peneira vibratória de dois andares, peneira vibratória de um andar, e assim por diante.

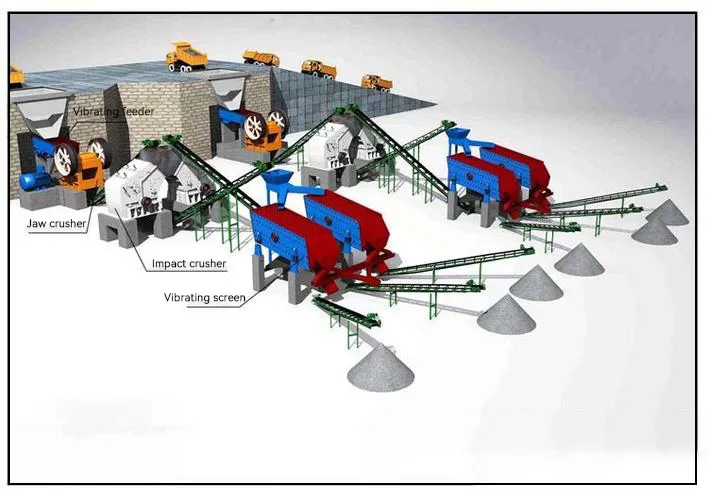

Uma peneira vibratória é uma máquina necessária para as indústrias de mineração e de pedreiras. No campo das pedreiras, o processo de peneiramento sempre segue os estágios de britagem primária e secundária para dividir o material rochoso em mais de três tamanhos, de grosso a fino.

O princípio de funcionamento de uma peneira vibratória é bastante simples. As partes cruciais da máquina incluem os crivos vibratórios, o excitador, o motor, as plataformas do crivo, os revestimentos e as placas laterais.

A fonte de vibração provém do excitador. Durante o processo, o material grande fica na parte superior, enquanto o material pequeno e fino pode passar pela malha do ecrã até ao fundo, obtendo-se assim materiais de diferentes tamanhos.

| Modelo | Camada de peneiração | Área do peneiro (㎡) | Malhagem (mm) | Tamanho máximo de alimentação (mm) | Capacidade de processamento (m³/h) | Frequência de vibração (r/min) | Dupla amplitude (mm) | Potência do motor (kw) | Obliquidade do crivo (°) | Especificação do peneiro (mm) | Dimensões (C×L×A) (mm) |

| 2YK1230 | 2 | 7.2 | 4-50 | 200 | 12-78 | 970 | 6 | 6P 7.5 | 20 | 1200×3000 | 3430×1860×870 |

| 3YK1230 | 3 | 10.8 | 4-50 | 200 | 13-80 | 970 | 6 | 6P 7.5 | 20 | 1200×3000 | 3570×1860×1210 |

| 2YK1237 | 2 | 8.88 | 4-50 | 200 | 15-86 | 970 | 6 | 6P 7.5 | 20 | 1200×3700 | 4050×1860×870 |

| 3YK1237 | 3 | 13.32 | 4-50 | 200 | 16-90 | 970 | 6 | 6P 7.5 | 20 | 1200×3700 | 4270×1860×1210 |

| 2YK1548 | 2 | 14.4 | 5-50 | 200 | 22.5-162 | 970 | 6 | 6P 11 | 20 | 1500×4800 | 5420×2210×1230 |

| 3YK1548 | 3 | 21.6 | 5-50 | 200 | 22.5-162 | 970 | 6 | 6P 15 | 20 | 1500×4800 | 5660×2210×1610 |

| 4YK1548 | 4 | 28.8 | 5-50 | 200 | 22.5-162 | 970 | 6 | 6P 18.5 | 20 | 1500×4800 | 6230×2210×2060 |

| 2YK1854 | 2 | 19.44 | 5-80 | 200 | 32-312 | 970 | 6 | 6P 22 | 20 | 1800×5400 | 5960×2550×1420 |

| 3YK1854 | 3 | 29.16 | 5-80 | 200 | 32-312 | 970 | 6 | 6P 22 | 20 | 1800×5400 | 6260×2550×1780 |

| 4YK1854 | 4 | 38.88 | 5-80 | 200 | 32-336 | 970 | 6 | 6P 22 | 20 | 1800×5400 | 6830×2550×2160 |

| 2YK2160 | 2 | 25.2 | 5-100 | 200 | 50-475 | 970 | 6 | 6P 30 | 20 | 2100×6000 | 6720×2840×1530 |

| 3YK2160 | 3 | 37.8 | 5-100 | 200 | 50-475 | 970 | 6 | 6P 30 | 20 | 2100×6000 | 7030×2840×1910 |

| 4YK2160 | 4 | 50.4 | 5-100 | 200 | 50-497 | 970 | 6 | 6P 37 | 20 | 2100×6000 | 7300×2840×2380 |

| 2YK2460 | 2 | 28.8 | 5-100 | 200 | 65-550 | 970 | 6 | 6P 30 | 20 | 2400×6000 | 7020×3140×1530 |

| 3YK2460 | 3 | 43.2 | 5-100 | 200 | 70-620 | 970 | 6 | 6P 37 | 20 | 2400×6000 | 7300×3140×1910 |

| 4YK2460 | 4 | 57.6 | 5-100 | 200 | 80-680 | 970 | 6 | 6P 45 | 20 | 2400×6000 | 7600×3140×2380 |

| 2YK2873 | 2 | 39.2 | 5-100 | 200 | 70-680 | 750 | 6 | 6P 37 | 20 | 2800×6440 | 7600×4320×1620 |

| 3YK2873 | 3 | 58.8 | 5-100 | 200 | 80-720 | 750 | 6 | 6P 45 | 20 | 2800×6440 | 7800×4320×2120 |

| 4YK2873 | 4 | 58.8 | 5-100 | 200 | 90-950 | 750 | 6 | 6P 55 | 20 | 2800×6440 | 7800×4320×2120 |

A seleção depende das caraterísticas do material (tamanho máximo de alimentação, dureza, abrasividade), do rendimento necessário (tph), do tamanho de saída desejado (CSS), da potência disponível do motor e do orçamento. Uma análise cuidadosa garante um desempenho ótimo e rentável.

A instalação correta requer uma base robusta e nivelada e um alinhamento preciso. O funcionamento correto envolve verificações prévias minuciosas, arranque em vazio, alimentação uniforme controlada, evitar sobrecargas/agitação e seguir a sequência de encerramento adequada.

As verificações diárias incluem fixadores, lubrificação e inspeção visual das peças de desgaste. A manutenção regular envolve inspecções mais profundas e assistência a componentes. Prolongar significativamente a vida útil da placa da mandíbula através de uma seleção adequada do material, alimentação uniforme, pré-seleção e rotação ou inversão estratégica das placas.

As falhas mais comuns incluem paragens súbitas (estrangulamento), redução da produção, problemas na placa da mandíbula, sobreaquecimento dos rolamentos, vibração excessiva e quebra da placa de alternância. A resolução de problemas envolve a identificação sistemática de causas como bloqueios, desgaste, peças soltas ou definições incorrectas.

As britadeiras de maxilas são excelentes para a britagem primária de materiais grandes e duros devido à sua robustez. Trituradores de cone são mais adequados para a britagem secundária/terciária de rocha dura, oferecendo maior redução e melhor forma. Trituradores de impacto produzem um excelente produto cúbico, mas desgastam-se muito mais rapidamente em rochas duras e abrasivas.