全站搜索

Pesquisar em todo o sítio Web

Pesquisar em todo o sítio Web

【Capacity】0.5-3 TPH

【Feeding Size】 <30mm

【Discharge Size】 0.074-0.6mm

【Procesible Material】 Gold, iron, molybdenum, lead, zinc, antimony, etc.

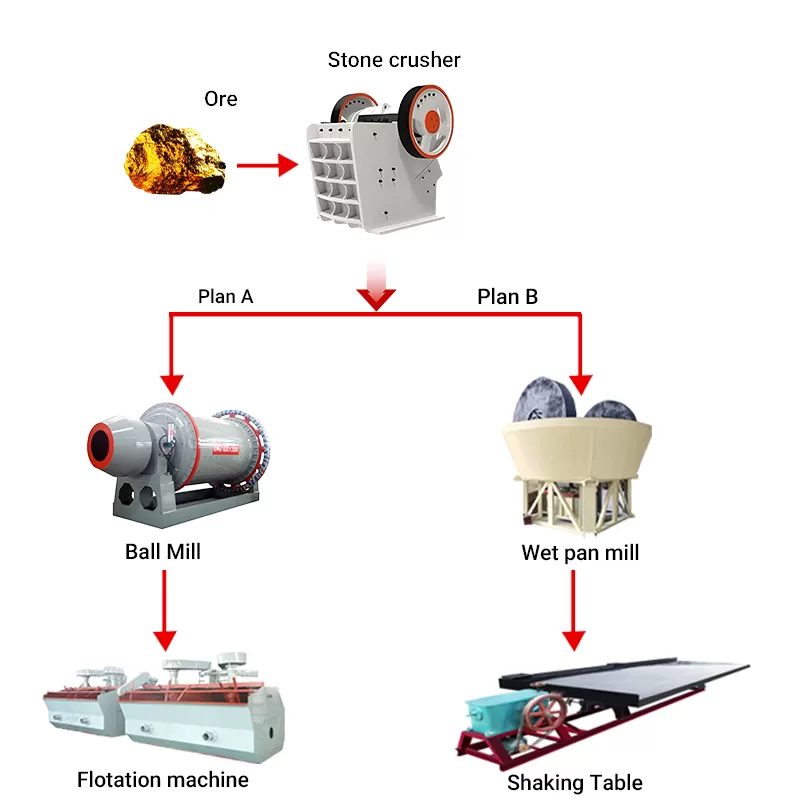

【Advantages】Pan Mill is now the best and most economical replacement for small or medium-scale milling machines, such as ball mills. It is widely used in small and medium mineral processing plants in African countries like Sudan.

Wet mill, also known as wet mill, is a kind of grinding equipment developed on the basis of traditional stone mill. It is mainly used for grinding various metal minerals (such as gold, silver, lead, zinc, molybdenum, iron, copper, etc.) and non-metallic minerals, further grinding the crushed materials, so that the useful minerals and chalcopyrite minerals are dissociated, and conditions are created for the subsequent sorting operations (such as flotation, re-election, magnetic separation, etc.). Wet mill is especially suitable for small and medium-sized mineral processing plant.

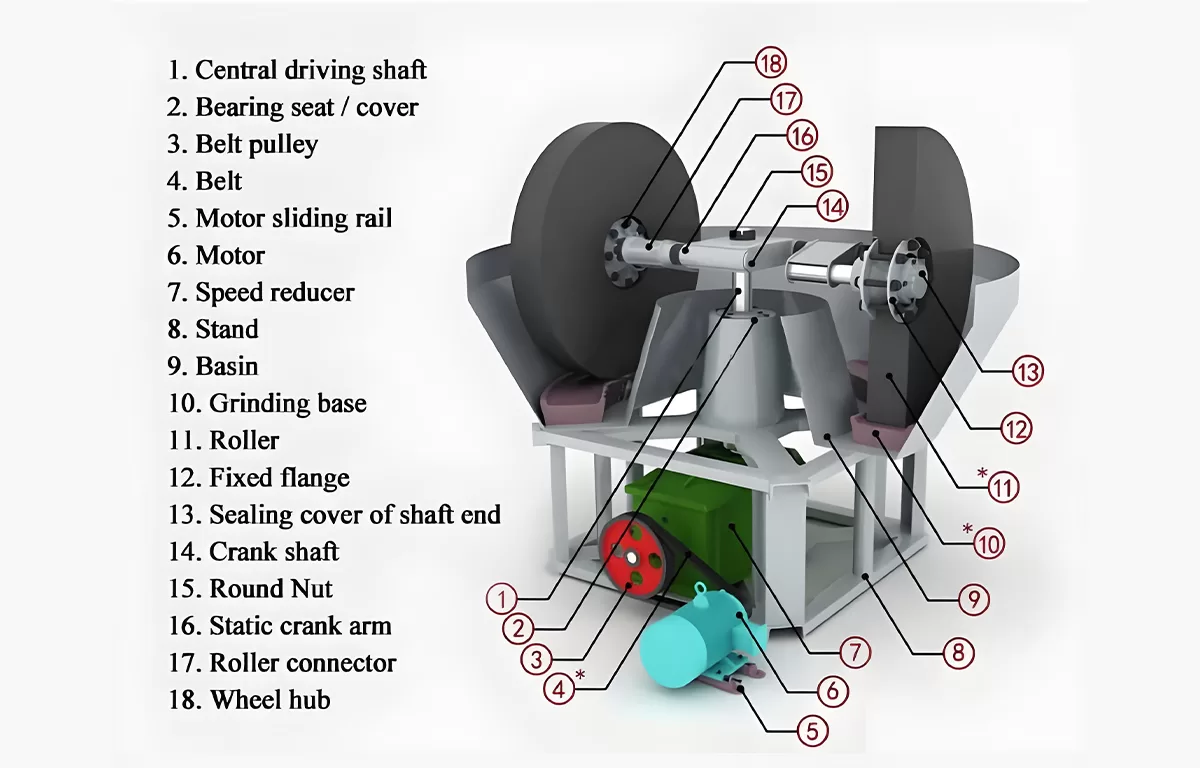

The wet pan mill mainly consists of a power unit (motor, reducer), frame, water basin, grinding wheel, and grinding pan, adopting wheel-driven grinding.

The motor drives the vertical main shaft through a reducer.

The vertical main shaft transmits torque to the horizontal shaft above.

Pull rods at both ends of the horizontal shaft drive the grinding wheels.

The grinding wheels both revolve around the vertical main shaft (revolution) and rotate around their own axes (rotation). This dual motion creates crushing and kneading effects on materials.

The grinding pan is fixed to the frame and remains stationary.

How are minerals crushed and ground?

In summary, the wet pan mill combines the grinding wheels’ dual motion with a fixed pan to pulverize minerals through pressure and friction, offering simple structure, easy operation, and low investment costs.

Minerals and water are fed into the water basin.

The grinding wheels apply pressure through their weight during revolution and rotation.

Intense friction between grinding wheels and pan subjects minerals to repeated compression, kneading, and grinding.

Scrapers on the grinding pan continuously push materials under the wheels for uniform processing.

Properly ground minerals discharge with water flow, completing the grinding process.

| Modelo | 1600 | 1400 | 1300 | 1200 | 1100 | 1000 | 900 |

| Dia.of grinding wheel (mm) | 1600(+-)10 | 1400(+-)10 | 1300(+-)10 | 1200(+-)10 | 1100(+-)10 | 1000(+-)10 | 900(+-)10 |

| Thickness of grinding wheel(mm) | 400(+-)20 | 250(+-)20 | 250(+-)20 | 200(+-)20 | 200(+-)20 | 200(+-)20 | 160(+-)20 |

| Dia.of grinding pan (mm) | 2100(+-)30 | 2000(+-)30 | 2000(+-)30 | 1800(+-)20 | 1800(+-)20 | 1800(+-)20 | 1700(+-)20 |

| Thickness of grinding pan (mm) | 200(+-)10 | 170(+-)10 | 150(+-)10 | 90(+-)10 | 90(+-)10 | 90(+-)10 | 80(+-)10 |

| Width of grinding pan (mm) | 360 | 360 | 360 | 230-250 | 230-250 | 230-250 | 170-220 |

| Power (kw) | 25 | 18.5 | 15 | 7.5 | 5.5 | 5.5 | 3 |

| Rotary speed (r/min) | For extract gold: 10-13 other: 18-22 | ||||||

| Input size (mm) | < 25 | ||||||

| Capacity (t/day) | Gold 20 | Gold 20 | Gold 15 | Gold 10 | Gold 8 | Gold 5 | Gold 3 |

| Weight(t) | 14.5 | 8.5 | 7.5 | 5.5 | 5 | 4.5 | 3 |

Mineral properties:

Production scale:

Economic factors:

Resposta: Os principais factores que influenciam a separação incluem o movimento da mesa (curso e frequência), o volume e a inclinação da água, a taxa de alimentação e a concentração, bem como o tamanho e a forma das partículas do material de alimentação. O ajuste correto destes factores é fundamental para uma separação eficiente. As inclinações longitudinais e transversais da mesa devem ser controladas com precisão. A concentração de alimentação também deve ser adequada, normalmente 20-30% para minerais grosseiros e 15-25% para minerais finos.

Resposta: A operação envolve a observação da superfície da mesa e o ajuste da inclinação, do fluxo de água e da taxa de alimentação. A manutenção regular inclui a verificação de peças soltas, a lubrificação dos componentes móveis, a inspeção do desgaste e a limpeza da superfície da mesa. A manutenção preventiva deve ser efectuada regularmente, com intervalos que variam entre cada mês e uma vez por ano.

Resposta: Os problemas mais comuns podem incluir a vibração da mesa ou cortes irregulares, distribuição desigual do material ou separação deficiente. A resolução de problemas pode envolver a verificação de parafusos soltos, molas danificadas ou desalinhamento, o ajuste da tensão da correia, a inspeção dos componentes eléctricos e a garantia de uma lubrificação adequada. Se houver um ruído invulgar, identifique a fonte e elimine o problema.

Resposta:

Vantagens: As mesas vibratórias oferecem elevadas taxas de enriquecimento, são relativamente simples de operar e produzem zonas de separação visíveis, permitindo um fácil ajuste e monitorização. São adequadas para uma vasta gama de tamanhos e densidades de partículas.

Desvantagens: Normalmente, têm uma capacidade de produção inferior à de outros métodos, como os jigues ou as espirais. Também requerem uma área relativamente grande e consomem uma quantidade significativa de água.

Resposta: A seleção depende do material a ser processado, do rendimento desejado e da gama de tamanhos de partículas. Os factores a considerar incluem a área da plataforma, o comprimento do curso e o design do riffle. Recomenda-se a consulta de um fabricante ou especialista para determinar a configuração ideal.